На заводе «Микрон» в Великих Луках считают, что за счет административного ресурса повышать эффективность можно, но недолго. Современные инструменты управления производством требуют постоянного развития и личной заинтересованности людей.

Вера Краснова, редактор отдела менеджмента журнала «Эксперт».

— Администрация говорит, что ты стоял и думал среди производства, — сказали в завкоме. — О чем ты думал, товарищ Вощев?

— О плане жизни.

— Завод работает по готовому плану треста. А план личной жизни ты мог бы прорабатывать в клубе или красном уголке.

— Я думал о плане общей жизни. Своей жизни я больше не боюсь, она мне не загадка.

— Ну и что ж ты бы мог сделать?

— Я мог бы выдумать что-нибудь, вроде счастья, а от душевного смысла улучшилась бы производительность.

— Счастье произойдет от материализма, товарищ Вощев, а не от смысла…

Вощев хотел попросить какой-нибудь самой слабой работы, чтоб хватило на пропитание, — думать же он будет во внеурочное время; но для просьбы нужно иметь уважение к людям, а Вощев не видел от них чувства к себе.А. Платонов. Котлован

Мы год назад вот такую книжечку издали, но я не стал раздавать ее сотрудникам, так все 600 экземпляров и положил: понял, что это не сработает», — Виктор Никитин, генеральный директор ЗАО «Микрон», достал из шкафа карманного формата брошюрку под названием «Производственная система “Микрон”». В ней описана цель производственной системы, перечислены инструменты, нарисована схема. «Нужна еще философия», — продолжает Виктор Семенович.

«То есть цель, которую вы тут ставите — “выявлять и устранять потери на предприятии”, — это еще не все?» — уточняю я. «Нет. Это только наша цель, но не вся философия. Не вся», — отвечает он. Виктору Никитину всегда чего-то не хватает для счастья, он любит одновременно порядок и изменения, ищет новое и строит систему. В 2008 году, когда мы познакомились, предприятие успешно работало на рынке торгово-стеллажного оборудования. Директор не забывал и о производительности труда. Число работающих на «Микроне» за десять лет выросло в десять раз, а выпуск продукции — в сто. Разве плохо? Но как раз тогда менеджеры завода зачастили в Японию, и на «Микроне» начали внедрять инструменты производственной системы компании Toyota. Одновременно директор взял в банке кредит на 900 млн рублей — под инвестпроект по строительству нового цеха, нацеленный на рост выпуска продукции в два с половиной раза. Причина недовольства собой руководителей «Микрона» лежала на поверхности. Рынок и вместе с ним заказы бурно росли, а завод, несмотря на все старания, едва справлялся с планом, рискуя из-за собственной неорганизованности потерять часть клиентов. Для заказчиков же найти замену «Микрону» не составляло труда: игроков на рынке много, и все делают типовую продукцию, скопированную с импортной во время первой волны импортозамещения в конце 1990-х — начале 2000-х. Впрочем, в этой ситуации можно было рассудить и иначе. Рынок растет, и, если кто-то из заказчиков уйдет к конкурентам, трагедии не случится, места хватит всем. Так оно и было до 2008 года. Кризис же со всей очевидностью показал, что в «Микроне» волновались не зря.

Суть изменений, которые происходят на предприятии последние два года, состоит в переходе от массового производства — к гибкому. В первом случае завод, выполняя «план по валу», задыхался от вечной нехватки времени на выполнение заказа и — одновременно — от обилия незавершенного производства. Во втором — управление сосредоточено не на валовых показателях выпуска, а на устранении потерь — тех же запасов или потерь времени, и это создает условия для роста. Так, стоило на одном из производственных участков наладить поток единичных изделий, как запас исчез, и на сэкономленные на закупке металла средства завод приобрел дополнительный станок для этой же линии. Другой пример. Не имея пока возможности все производство перевести на единичный поток, в «Микроне» внедрили промежуточное решение — гибкое планирование с помощью карточек канбан. В результате срок выполнения заказа еще до кризиса снизился вдвое — с четырех до двух недель (сейчас — и вовсе до одной недели).

В кризис «Микрон» столкнулся с новыми вызовами. Из-за падения спроса пришлось решать сразу три задачи: снижать цены, создавать новое конкурентоспособное предложение и сокращать операционные расходы, чтобы сохранить рентабельность. Цены на 20% снизили легко, а остальное далось упорным организационным трудом. Повезло, что завод еще до кризиса начал осваивать методы гибкого производства за рамками собственно производства — в разработке. «За два месяца мы создали новую линейку стеллажей: они менее металлоемкие, более компактные, позволяющие магазинам экономить площади, а кроме того, они состыкуются со стеллажами импортными, имеющимися у многих сетей», — рассказывает Виктор Никитин.

Благодаря этому за кризисный год у предприятия резко раздвинулись границы целевой аудитории и удвоился объем производства. Раньше его продукция привлекала в основном локальные розничные сети, а сейчас это и одиночные магазины, которым важно быстро получить заказ, и экономящие на импортном оборудовании федеральные ритейлеры. Наконец, совсем новая и заманчивая группа покупателей — гипермаркеты, склады и логистические центры, ради которых «Микрон» освоил выпуск грузовых стеллажей.

О философии Виктор Никитин всерьез задумался тоже в кризис. Стало очевидно, что при той скорости, с которой растет компания, невозможно управлять ею с помощью указаний и инструкций. Вопросов, требующих от сотрудников самостоятельного поиска лучших решений, становится все больше. Например, «Микрону» пришлось изменить сбытовую политику и выйти на конечных потребителей, минуя дилеров. Так он привлек новых клиентов (те же одиночные магазины) и удержал старых более низкими ценами. Но эту линию невозможно развивать с прежней системой логистики, а как ее перестроить, в японских методиках не сказано, надо думать самим. Дальше — больше. Крупная розничная сеть, начав сотрудничать с «Микроном», уже просит индивидуальных разработок «практически за те же деньги», при этом заказ дробится на мелкие партии с постепенной оплатой, растянутой во времени. То есть клиент решает свои финансовые проблемы, а «Микрон» проходит очередную проверку на гибкость: в разработке продукта, в производстве, в логистике.

«Мы схватились за инструменты, за практические дела, а теперь видим, что над идеологией слабо поработали. Потому что народ просто выполняет команды, а нужно, чтобы он сам жил этим, принимал на себя планы по совершенствованию своей деятельности на каждом рабочем месте. Вот этим мы его должны заразить», — объясняет свои трудности Виктор Никитин.

Инъекция свободы

— У меня к вам вопрос: этот участок сейчас выглядит каким-то неудобным или он похож на обычное производство?

— Ничего такого особенного.

— Приходится много ходить между станками.

— Да, я согласен, не совсем рационально расставлены станки. И у нас есть три часа, чтобы изменить этот участок.

Давайте посмотрим, что можно сделать в принципе на любом производстве и как улучшить параметры, которые мы только что получили.

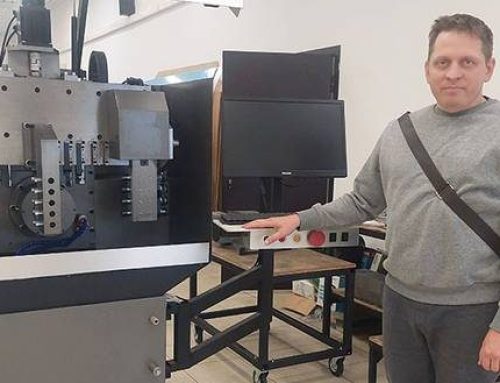

Алексей Петухов, лидер проекта «Бережливое производство», проводит тренинг для кандидатов, желающих работать в «Микроне». Шесть молодых людей — четыре юноши и две девушки — в течение нескольких минут стояли на учебном конвейере: делали упаковочные коробки для деталей стеллажей. Коробки, как и станки, настоящие, не игрушечные. Результат — хрестоматийный для массового производства: выпустив пять коробок, «рабочие» накопили более 30 незавершенных изделий-запасов, при этом самая первая заготовка, помеченная крестиком, так и не прошла полный производственный цикл, затерявшись в одной из груд заготовок. Это значит, что поток неконтролируемый, и проследить, например, выполнение конкретного заказа здесь невозможно.

Через полчаса теоретической подготовки молодые люди вновь встают к станкам и получают другие результаты. Потом третья, четвертая попытки. Задача тренинга — подтолкнуть ребят к тому, чтобы они задумывались над потенциальной работой, не важно на какой должности. Среди кандидатов есть и будущий конструктор — выпускник московского вуза, и будущий логист — тоже с высшим образованием.

Раньше всех — после второго пуска конвейера, результаты которого всем нравятся, — «включается» потенциальный рабочий, тихий и с виду безразличный к происходящему юноша по имени Антон. Производственный поток организовали по-новому — не так, что все делают столько деталей, сколько могут, а по системе канбан. Карточка-заказ кочевала между соседними операциями, ограничивая выпуск. В итоге при увеличившемся объеме производства до 8 штук запасы сократились с 31 до 8 заготовок, а меченая деталь успешно прошла полный цикл. Девушка-«оператор ВГП» (оператор внутрицеховых грузопотоков), передающая детали с операции на операцию и нашагавшая в первом раунде 300 шагов, теперь прошла всего 150.

— Кто знает почему? — Тренер не дает присутствующим расслабиться. — Вот эти детали, незавершенное производство, ей тоже приходится перемещать. Сейчас она переместила всего 16 деталей, а в условиях массового производства — 36. То есть мы снизили ее нагрузку более чем вдвое.

Неожиданно в разговор вступает Антон: — А что делать с этими восемью деталями — запасами? Наблюдатели — стоящие в стороне руководители служб качества и персонала — переглядываются довольные: первая инициатива «снизу» состоялась. Хотя нечто похожее, по их словам, происходит на тренинге неизменно, все равно каждый раз это выглядит как чудо. Мысль обогнала теорию: несмотря на то что знания ребят о системе канбан ограничиваются ее преимуществами перед массовым производством, логика уже подсказывает им, что у этой системы есть свои ограничения.

— Мы можем увеличить количество заготовок, если понадобится, а можем уменьшить. А вообще, то, что в системе канбан есть запасы, является ее минусом. То есть вы правильно заметили, что это один из видов потерь, — поясняет тренер и приглашает всех снова пройти в класс.

В течение следующего теоретического часа перед обучаемыми разворачивается поистине эпическая, по меркам бережливого производства, картина потерь. Какая работа создает ценность для клиента? Это решают сами ребята. Из десятка видов работы (перемещение деталей, исправление брака, поиск и обработка информации, ожидание, переналадка станков и так далее) без малейших сомнений они называют действительно ценной одну операцию — обработку деталей.

— К чему мы стремимся? Вот идеальный участок. — Тренер наконец-то показывает схему организации потока, о которой, собственно, и спрашивал Антон. — Детальки по одной передаются между станками, это называется поток единичных изделий. Во-первых, нет запасов. Во-вторых, полное время производства максимальное, деталь нигде не лежит и очень быстро передается от одной операции к другой.

Теперь потенциальным работникам предлагается перестроить коробочный конвейер по единичному потоку. Делать при этом можно все.

Первое решение всем очевидно: обойтись без услуг «оператора ВГП». Минут пятнадцать уходит на частичную перестановку станков и пробное выполнение операций. Запускается конвейер. Результат — запасы уменьшились еще вдвое. Но плохо то, что из пяти человек интенсивно работает один — в конце цепочки, а остальным приходится ждать, пока их деталь уйдет на следующую операцию. Решено сократить еще двух человек, что-бы промежуточные операторы делали не по одной, а по две операции. Новая перестановка станков напоминает уже головоломку, горячимся и пытаемся давать советы даже мы, наблюдатели. В результате конвейер меняется почти до неузнаваемости, приняв вид небольшой загогулины. Финальные производственные показатели говорят сами за себя. Практически тот же объем продукции, что и в начале тренинга, восемь коробок, сделан вдвое меньшим числом людей — тремя, а не шестью, полное время производства снизилось в пять раз — до 1 минуты 18 секунд, запасы — в 15 раз, до двух заготовок. Но, оказывается, и это не конец истории.

— Смотрите, как японцы используют такие потоки, — дает напоследок пищу для размышлений тренер. — Сейчас, когда клиент покупает у нас восемь коробок, на участке работают три оператора. Если спрос снизится до четырех штук, мы оставим здесь двух операторов. Если клиенту захочется 16 коробок, мы поставим четырех человека и второй степлер (последний станок в цепочке, на котором коробку прошивают скрепками. — «Эксперт»). Это называется гибкой производственной ячейкой, когда поток легко подстроить под любой спрос.

Думать всем

«Сейчас мы сделали этим ребятам такую “инъекцию”, что они пойдут по жизни с другим взглядом и будут думать везде, где бы ни работали», — говорит после тренинга Светлана Иванова, директор по персоналу. По ее словам, заводу нужны люди, «с которыми интересно работать», с внутренней мотивацией. Внешняя мотивация действует не больше трех месяцев, а потом снижается, а внутреннюю — никуда не денешь, она постоянная. Ее невозможно пробудить командой «делай так», она возникает, только если человек сам думает. «Это как наркотик в хорошем смысле», — заключает Светлана.

Но как заставить всех постоянно думать? Эту нетривиальную задачу в «Микроне» пытаются решать разными путями. Один — воспитание сотрудника свободного, то есть полностью уверенного, что его интеллектуальный и творческий багаж нужен здесь и сейчас. Так, участникам тренинга рассказали, что, когда Генри Форд поставил изготовление автомобиля на конвейер, он перестал использовать интеллект каждого человека, работники, как биороботы, приходили и делали одно и то же действие. «Мы считаем это самым страшным видом потерь, — подчеркнул тренер, — потому что все мы с вами люди, у нас довольно развитые интеллектуальные способности, причем в России они намного более развиты, чем во многих других странах. Представьте, если все 480 человек, которые у нас на заводе работают, направят свой интеллект в одну сторону, к устранению потерь, каких результатов можно достигнуть».

Тренинг для кандидатов — лишь одно из «посланий свободы», разработанное в «Микроне» совсем недавно. И то, что завод стал посылать его превентивно, людям, еще не принесшим сюда трудовые книжки, говорит о первостепенной важности для предприятия раскрепощения инициативы. Другие методы применяются в отношении штатных сотрудников, и они давно известны из системы бережливого производства. Это и «лист решения проблем», на котором рабочий пишет о своей проблеме, а руководитель в положенный срок сообщает о ее решении, и система подачи предложений об улучшениях. За внедренное предложение завод платит автору 10% от суммы годового экономического эффекта, впрочем, Светлана Иванова уверена, что мотивацией в данном случае является уже то, что к тебе прислушиваются. Примеров тому достаточно.

«Наши операторы листогибочных прессов доказали генеральному директору и конструкторско-технологическому бюро, что у них прессы стоят неправильно. Там были очень жаркие дискуссии, потому что прессы большущие и просто так переставлять их с места на место никто не будет, — рассказывают в службе персонала. — А недавно операторы потока единичных изделий, созданного два года назад, решили его улучшить». Сначала они приноравливались к новой конфигурации на макетах станков, вырезанных из картона. Потом, в выходной день, вместе со службой главного инженера двигали станки «живьем». Инициатива идет и из офисов. Кассир N подала заявление в Сбербанк и получила обновление программ, тем самым улучшив документооборот по электронным платежам. «Хотя она у нас числится служащей, но повела себя в данном случае как специалист», — говорит Светлана Иванова.

Система мотивации в «Микроне» устроена так, чтобы инициатор улучшений заработал по максимуму. Кроме непосредственного вознаграждения за внедренное предложение работник автоматически получает другие блага. Скажем, NN, инженер-электронщик, внедривший два предложения по улучшениям с эффектом 240 тыс. рублей в год, заработал 24 тыс., а также временное увеличение зарплаты: у ИТР она поднимается от базовой ставки по результатам выполнения личного годового плана, и внедрение хорошо повлияло на эти результаты. А кассира N за проявленную инициативу может ожидать повышение служебного разряда и, соответственно, базового оклада. У рабочих внедрение предложений тоже связано с ростом зарплаты через повышение профессионального статуса.

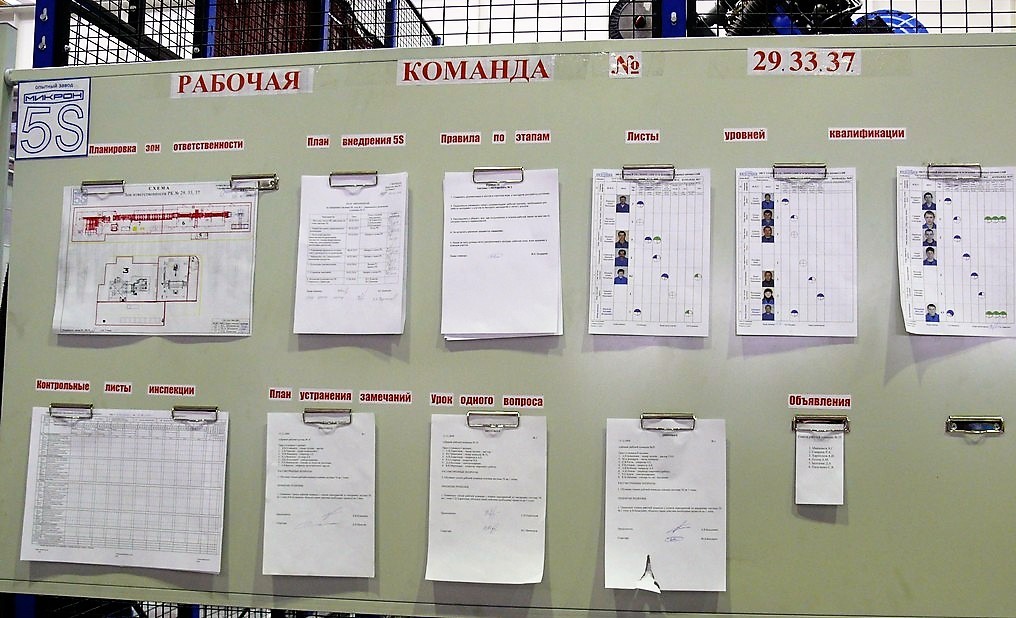

Совершенствование в профессии — это, собственно, второй способ развития интеллекта сотрудников. И под это тоже заточена система мотивации. Так, у рабочих выделено четыре уровня квалификации в рамках одной специальности: от простой работы на станке до его наладки, обслуживания и обучения других рабочих — с надбавкой в размере 25% от базовой ставки за каждую новую ступень. Кстати, перейти на следующую ступень можно, только если ты внес предложение по улучшению данного вида работы — это чтобы люди не гнались за «корочками», а вникали в суть дела. За овладение смежной профессией тоже полагается надбавка — 7%. С учетом еще трех видов премий за достижение текущих результатов: по системе 5S, по качеству и по выполнению плана — всего до 450% оклада, получается всесторонняя финансовая заинтересованность рабочего в осмысленной и интенсивной работе. А чтобы не терять ценные кадры, завод доплачивает и за стаж — 15% к ставке за пять лет работы.

ИТР могут расти профессионально не только благодаря служебной лестнице (каждая категория: служащие, специалисты, руководители — разбита на разряды с существенной разницей в окладах). Чтобы люди учились, доплата полагается за диплом о высшем образовании. А к развитию буквально в ежедневном режиме их побуждает личный годовой план, выполнение которого дает до 28% оклада, но только на полгода, до следующей аттестации. Причем вознаграждается даже стремление выполнить план, если не достигнуты намеченные показатели.

Ты меня уважаешь?

«Да меня заколебало ваше 5S» — с такими словами в разгар кризиса один очень хороший рабочий ушел из «Микрона». Его раздражала ежедневная оценка, выставляемая каждому сотруднику за порядок и чистоту в рабочей зоне. Не все стремятся приспособиться к новой системе. Зато порассуждать все горазды. Так, на листе решения проблем вместо задуманного «сказал-сделал» вдруг разворачивается дискуссия на тему «Кто виноват». Это — по-нашему. А вот добиться высоких трудовых результатов и вознаграждений — кто его знает, тем более что надо в новых условиях быть готовым к постоянным изменениям. Например, когда «Микрон» перестроил свою логистику, чтобы работать с конечными потребителями, из цеха на склад готовой продукции стали поступать не партии деталей, а поддоны с уже укомплектованными заказами. Был скорректирован порядок премирования по результатам выполнения ежедневного плана: теперь у рабочих на участках покраски и упаковки план — это не просто выпустить детали, а сформировать поддоны. С этим справляются почему-то не все. И много еще с чем не справляются. Так, операторам ВГП не дается простая операция: ставить тару с деталями только на стеллаж и, поставив, записать номер ячейки в карточке канбан. «Почему ты не записал?» — «У меня не было карточки». — «Ты не знаешь, где они лежат?» — «Знаю». — «А почему не сделал?» — «Не было ацетона, чтобы стереть старую надпись». И так далее.

Что касается профессионального роста, то из 370 рабочих подавляющее большинство освоило только базовые навыки — «умею включать и работать» и «умею налаживать оборудование» (второй уровень квалификации). Процентов десять научились обучать других (четвертый уровень), а к технически более сложному третьему уровню — обслуживанию станков — народ только приступает. Считаные единицы овладели смежными профессиями.

«По моим личным ощущениям, — говорит Светлана Иванова, — мы еще даже не в начале пути, а где-то на подступах. Но идем мы правильно». «Люди же с характером. Он всю жизнь делал одно, а ему вдруг… Поэтому нам надо дальше кропотливо работать», — рассуждает Виктор Никитин.

Итак, когда всем дана свобода и условия для развития, что еще может сделать руководство предприятия для продвижения вперед? По мнению Виктора Семеновича, главное теперь заключается в отношениях между людьми, в том числе между начальниками и подчиненными. Это и есть философия производственной системы. «Непрерывное совершенствование и уважение к людям — вот об этом в нашей книжке ничего не сказано», — поясняет он. «Непрерывно совершенствуясь», в «Микроне» никого ни за что не наказывают и не понижают зарплату, чтобы не было страха совершить ошибку. Руководители, по примеру директора, стараются даже не ругать подчиненных. В цехах чистота, теплые полы и приточная вентиляция — последнее встретишь далеко не в каждом столичном офисе.

Вызовом для менеджеров стало внедрение два года назад системы личных планов, которые составляются всеми, включая директора, и вывешиваются на общее обозрение вместе с достигнутыми результатами. Это школа демократии, прозрачности: рабочие, служащие и специалисты на этом фоне уже не выглядят сугубо объектом управления. Да и сам процесс планирования предполагает взаимную открытость. Он идет по каскаду, когда из личного плана директора «берут» свои планы руководители подразделений, а из них — рядовые сотрудники. Потом все планы увязываются между собой. В этом году, не без нажима со стороны подчиненных, директор перестал жалеть себя и, как все, спланировал — наряду с целями — свои действия. Говорят, что увязка планов пошла веселее. Демократизация нужна «Микрону» не только в плане отношений, философии. В числе прочих управленческих эффектов, на которые рассчитывает Виктор Никитин, — перестройка информационных потоков. В книжке про производственную систему «Микрона» иерархическая пирамида завода вообще перевернута с ног на голову. Правда, это картина не настоящего, а будущего. «Мы поставили рабочего на самый верх, пока — только на бумаге. И объявили, что тот, кто создает добавленную ценность, является у нас главным. Надо, чтобы это постепенно приживалось, чтобы к этому привыкали руководители, меньше давали указаний, а поддерживали тех, кто ближе к продукту стоит», — говорит директор. Если в цехе борются с потерями, организуя кратчайший путь детали в обработке, то эффективность компании повышается за счет выпрямления потоков информации при принятии решений. «Скорость и неискажение информации — вот что для меня главное», — добавляет Никитин. Насколько выгодны прямые информационные потоки, в «Микроне» увидели на опыте работы так называемых продуктовых команд. Во многом благодаря им завод выжил в кризис, сумев быстро вывести на рынок новые продукты. В команду входят люди, непосредственно владеющие информацией о продукте: продавец, конструктор, технолог, производственник и снабженец. Не начальники подразделений, а исполнители. «Потому что начальники все равно берут исходную информацию у подчиненных», — поясняет Виктор Никитин. Собираясь так часто, как это нужно, например три раза в неделю, продуктовая команда двигает дело намного быстрее, чем если бы совещания проходили еженедельно у директора, потом информация растекалась бы вниз к исполнителям, а потом бы ее снова собирали наверху.

Есть тут, правда, одна закавыка. Исполнители не обучены взаимодействовать по горизонтали: договариваться, принимать решения, — им удобнее прятаться за спины начальства. Особенно этим отличаются конструкторы — так повелось с советских времен, когда они или выполняли уже расписанную задачу, или творили «вообще», а работать творчески в рамках, заданных рынком, — совсем другое. Поэтому на продуктовых командах вынуждены пока присутствовать руководители подразделений в качестве арбитров. А иногда на арбитраж приглашают директора.

Оставить комментарий