- Чем бережливое производство отличается от снижения издержек?

- Какие семь видов потерь возникают на любом производстве?

- Как в каждом случае посчитать потери и снизить их?

- За счет чего Генеральному Директору компании «Хлебпром» удалось увеличить производительность линии по выпуску профитролей на 35–37%?

- Как в компании «ТехноНиколь» смогли сократить до 1–2 минут время переналадки линии с выпуска одного вида продукции на другой?

- Пять правил внедрения бережливого производства: рассказывает Генеральный Директор компании «Хамильтон стандард – наука»

Алексей Баранов Президент группы компаний «Оргпром», Генеральный Директор компании «Центр Оргпром», Екатеринбург. Журнал «Генеральный Директор» №11-2010

Сегодня выживают только эффективные компании – способные получать максимальную отдачу при минимальных издержках. Добиться этого можно либо повышением цены на продукцию, либо снижением издержек. Издержки, в свою очередь, уменьшаются либо за счет использования более дешевых ресурсов (что может снижать качество продукции), либо путем оптимизации производства. Именно последнюю задачу и призвана решать система бережливого производства – лин (см. Глоссарий).

Согласно концепции лин, на любом производстве возникает семь видов потерь (некоторые выделяют восьмой вид – см. Потери творческого потенциала).Потери – это операции, которые требуют затрат времени и ресурсов, но не повышают ценности товара или услуги для потребителя. Цель бережливого производства – выявить, проанализировать и устранить все потери в производственном процессе.

Глоссарий

Лин (англ. lean – постный, стройный). Концепция лин (бережливое производство, кайдзен) – системапростых решений, позволяющих ликвидировать издержки и достичь лидерства в эффективности. Лин создана на основе производственной системы компании Toyotaи за последние десятилетия обогащена опытом лидеров мировой промышленности.Следование концепции лин позволяет систематически получать повышенную прибыль, обеспечивая при этом лучшие на рынке качество, цену и сроки. Результаты, достигнутые благодаря системе бережливого производства, компании удерживают десятилетиями (в качестве примеров, кроме компании Toyota, можно упомянуть таких мировых лидеров, как Alcoa, Boeing, Bridgestone, Caterpillar, Ford, General Electric, Nissan, Scania, Xerox). В России уже сотни предприятий, в том числе крупнейшие («АвтоВАЗ», «Газпром нефть», «Группа ГАЗ», КамАЗ, «Русал», «Северсталь», УАЗ), стали строить производственные системы на основе бережливого производства. Однако концепция лин подходит не только крупному бизнесу. Множество небольших предприятий с успехом внедряют эту технологию.

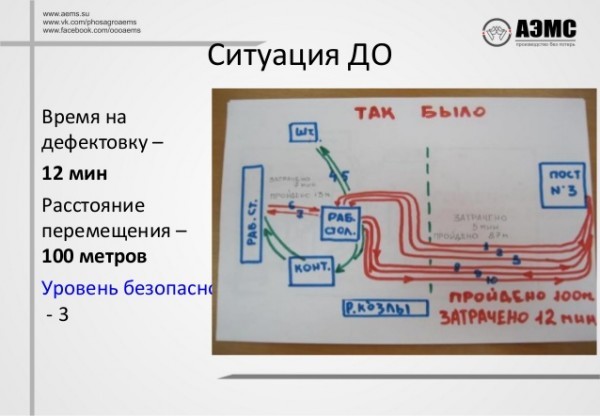

1. Ненужные перемещения рабочих

Потери могут возникать по таким причинам, как:

Потери могут возникать по таким причинам, как:

- нерациональная организация рабочих мест (неудобное расположение станков и т. п.);

- лишние движения рабочего в поисках необходимого инструмента, оснастки и т. п.

Как посчитать потери? Проведите хронометраж перемещений одного рабочего в течение смены. Посчитайте, сколько времени он тратит на ходьбу к месту хранения деталей и инструментов, их поиск, умножьте это время на количество рабочих в смене и на число смен в году. Теперь Вы можете оценить, какие потери несет Ваше предприятие от ненужных перемещений рабочих.

Пример устранения потерь1. На одном из участков предприятия автомобильной отрасли инструмент хранился в общем шкафу. Рабочие в начале смены брали один инструмент, а затем в течение дня меняли его на другой. В результате операторы тратили 10–15% времени на бессмысленные хождения к шкафу и обратно. За каждым решили закрепить небольшие тумбы для инструмента. В итоге перемещения были сокращены, а рабочее место стало более удобным. Производительность труда повысилась на 15%.

2. Необоснованная транспортировка материалов

- транспортировка материалов между цехами, находящимися на значительном расстоянии друг от друга;

- неэффективная планировка производственных помещений.

Как посчитать потери? Представьте заготовку, пришедшую на склад материалов. Теперь мысленно проделайте весь путь, который она проходит на всех этапах технологического процесса. Определите, на сколько метров ее нужно переместить, сколько раз ее поднимут и поставят, сколько ресурсов на это тратится, сколько ценности при этом добавляется и что теряется (возможно, из-за перемещений ухудшается качество заготовки). Теперь умножьте потери на количество заготовок, используемых на производстве в течение года.

Пример устранения потерь. По технологии, принятой на одном автомобильном предприятии, крупногабаритную корпусную деталь дважды перемещали на сварочный участок. Корпус сваривали, возвращали на предыдущий участок для обработки поверхности, затем опять везли на сварку (приваривали сборочную единицу) и вновь транспортировали на исходное место. Время тратилось не только на перемещения детали, но и на ожидание погрузчика. Чтобы сократить потери, было решено разместить сварочный пост в непосредственной близости от участка механической обработки и электротележки. Таким образом удалось исключить транспортировку компонента с помощью автопогрузчика: съем и установка детали, как и раньше, производится кран-балкой, а для перемещения корпуса используют электротележку. Экономия времени составила 409 минут в месяц, что равнозначно времени на производство двух корпусов.

3. Ненужная обработка

Потери этого вида возникают, если какие-либо свойства товара оказываются бесполезными для заказчика. А именно:

изготавливается продукция с ненужными потребителю функциями;

- конструкция изделий необоснованно усложняется;

- используется дорогая упаковка товара.

Как посчитать потери? Посетите заказчика (покупателя) и выясните, как он применяет поставляемую Вами продукцию. Если Ваша компания, к примеру, производит детали, понаблюдайте, как у потребителя организован процесс монтажа и связанные с ним операции. Вам нужно понять, какие свойства материалов или конструктивные элементы изделия он не использует. Также поинтересуйтесь у заказчика, какие свойства продукции он считает второстепенными или вовсе ненужными. Теперь оцените, сколько ресурсов Вы ежегодно тратите на обеспечение этих ненужных свойств.

Пример устранения потерь. На одном из предприятий, занимающихся производством автобусов, окраска всех поверхностей (видных и невидных) производилась по третьему классу точности. После опроса потребителей выяснилось, что им это не нужно. Технический процесс был изменен: снизили класс точности при окраске невидных поверхностей. Издержки сократились на сотни тысяч рублей в месяц.

4. Время ожидания

- перебои с поставкой сырья, полуфабрикатов;

- поломки оборудования;

- отсутствие необходимых документов;

- ожидание распоряжений руководства:

- неполадки с программным обеспечением.

Как посчитать потери? Нужно хронометрировать все действия (или бездействие) персонала, а также работу (простой) оборудования в течение смены. Посчитайте, какую часть времени простаивали рабочие (из-за неготовности материала, инструмента и т. п.) и насколько долго бездействовало оборудование (из-за поломки, переналадки, низкой производительности). Теперь умножьте время простоя рабочих и оборудования на количество рабочих, смен в году, единиц оборудования. Это Ваши потери.

Пример устранения потерь. В одном из цехов предприятия по производству автомобилей оборудование подолгу бездействовало из-за поломок. Время простоя удалось сократить за счет организации пункта ремонта и обслуживания непосредственно в цехе. Если станок выходил из строя, рабочий обращался к ремонтникам и те устраняли проблему немедленно. Параллельно мастер подавал заявку главному механику. В результате простои оборудования и работников сократились на 26 человеко-часов в месяц.

5. Скрытые потери от перепроизводства

- планирование полной загрузки оборудования и рабочей силы;

- работа с большими партиями;

- производство объема продукции, превышающего уровень спроса;

- изготовление продукции, спрос на которую отсутствует;

- дублирование работы.

Как посчитать потери. Нужно определить, сколько невостребованной продукции хранится на складах в течение месяца, квартала, года. Стоимость этой продукции равна замороженному капиталу. А теперь посчитайте, во сколько Вам обходится содержание площадей и складских помещений. А сколько изделий было испорчено при хранении? Суммировав все это, Вы сможете осознать потери от перепроизводства.

Пример устранения потерь. На предприятии при планировании производства запасных частей для автомобилей и автокомпонентов исходили из численности рабочих и загрузки оборудования. Техника работала на пределе возможностей, объемы росли, но часть произведенного пылилась на складах. Изучив потребительский спрос, а также прибыль от каждого вида продукции, руководство пришло к выводу, что выгоднее отказаться от производства некоторых товаров, а освободившиеся ресурсы использовать для изготовления деталей, пользующихся спросом. В результате компании удалось устранить потери от перепроизводства и увеличить прибыль на десятки миллионов рублей.

6. Лишние запасы

- затраты на аренду складских площадей;

- расходы на оплату труда сотрудников склада;

- ухудшение свойств материалов вследствие их длительного хранения;

- незавершенное производство.

Как посчитать потери? Определите, сколько у Вас хранится запасов, которые будут востребованы не раньше чем через неделю, в какую сумму обходится их хранение, сколько на складе материалов, которые уже не понадобятся в производстве, и сколько там испорченных материалов. Теперь Вы можете определить, какие средства заморожены и во что обошлись испорченные материалы.

Пример устранения потерь. На предприятии по производству автобусов незавершенное производство составляло 16 дней. На сборочном участке одних комплектующих было в избытке, а других постоянно не хватало. После применения методов лин удалось организовать ежедневную поставку комплектующих на участок сборки в необходимом количестве. В результате производство готовой продукции увеличилось, была получена прибыль в несколько десятков миллионов рублей, что позволило закупить новейшее оборудование, увеличить зарплату рабочих и улучшить условия труда.

7. Дефекты и их устранение

Как посчитать потери? Посчитайте, сколько бракованных изделий Ваша компания производит в месяц, год. В какую сумму обходится утилизация? Сколько ресурсов тратится на переделку дефектной продукции? Помните, что заказчик эти расходы не несет, он платит Вам лишь за годные изделия.

Пример устранения потерь. Процент дефектной продукции на предприятии пищевой отрасли был чересчур большим: полуфабрикаты для тортов не соответствовали эстетическим требованиям. Были усовершенствованы процессы, применены методы контроля качества в ходе производства: в случае неполадок срабатывает устройство оповещения и процесс останавливается. Проблему теперь можно устранить немедленно. В результате количество бракованных изделий было снижено на 80%.

Потери творческого потенциала

Выделяют восьмой вид потерь: невостребованность идей, предложений работника, направленных на улучшение деятельности компании, а также его потенциала. Примеры:

- выполнение квалифицированным специалистом рутинной работы;

- неприятие руководством предлагаемых полезных изменений;

- потери времени, навыков, возможностей что-либо усовершенствовать и приобрести опыт из-за невнимательного отношения к сотрудникам (руководителю, к примеру, некогда их выслушать).

Показателен пример усовершенствования, примененного в сварочном цехе одного из автозаводов. Молодой специалист, пришедший на производство, нашел возможность улучшить технологию: он предложил использовать для перемещения стапеля не кран-балку, а воздушную подушку. Это позволило бы переносить стапель одному рабочему за гораздо меньшее время. Новичок обратился с идеей к мастеру, но тот не захотел слушать, сказал, чтобы специалист занимался своим делом и не совал нос в чужие. Повторные обращения к мастеру ничего не дали. Через несколько месяцев директор завода, обходивший цех, подошел к новому сотруднику и поинтересовался, есть ли какие-нибудь трудности, проблемы. Молодой человек рассказал о предложении и о сопротивлении мастера. Директор дал добро на изменение технологии. В результате был получен экономический эффект, превышавший 1 млн руб. в год.

Опыт практика / Узкие места линии по выпуску профитролей – лишние запасы и неоптимальное расположение оборудования

Наше предприятие внедряет методы бережливого производства с марта 2008 года. К этой системе мы обратились неслучайно: мы стремимся постоянно совершенствовать бизнес-процессы и привносить что-то новое в работу. Пример удачного применения принципов бережливого производства – реорганизация линии по производству профитролей (заварных пирожных) на заводе в Челябинске.

В прошлом году в Уральском регионе возрос спрос на профитроли. Растущий рынок требовал больших объемов. Однако мы на тот момент располагали только одной производственной линией, поэтому задались вопросом, можно ли при существующих мощностях и при том же штате повысить ее производительность. К решению проблемы подошли, используя принципы бережливого производства.

Схема создания продукта. На первом этапе воспользовались техникой VSM (англ. value stream mapping – составление карты потока создания ценности). Ее суть: Вы рисуете схему, изображающую каждый этап движения потоков материалов и информации, нужных для получения конечного продукта. Сначала выделяете, что должно получиться в результате рассматриваемого процесса (точка Б) и самое первое действие на пути к цели (точка А). Далее строится цепочка действий, которые нужно совершить, чтобы попасть из точки А в точку Б. На карте отмечается длительность каждого этапа, а также временные затраты на передачу информации или материалов с одного этапа на другой. Важный момент: схема должна умещаться на одном листе, чтобы можно было оценить взаимодействие всех элементов. **

Тщательно нарисованная карта VSM часто открывает много нового даже в самом привычном процессе. Она отображает, в частности, сколько времени Вы тратите на работу, а сколько – на ожидание. После анализа рисуется усовершенствованная карта VSM, отражающая этот же процесс, но с учетом Ваших корректировок.

Устранение потерь. Анализ карты VSM помог выявить узкие места при изготовлении профитролей. Производство тормозили лишние запасы, неэффективно используемые кадры и неоптимальное расположение оборудования. Для устранения потерь мы занялись рационализацией рабочих мест по системе 5С. Ее суть – в пяти правилах: соблюдай порядок, содержи в чистоте, сортируй, стандартизируй, совершенствуй.

Начали с наведения порядка. Красным маркером пометили материалы и оборудование, которые не использовались в течение месяца. Оказалось, что из пятнадцати тележек нужны всего четыре. Лишний инвентарь отправили на склад.

Затем стандартизировали расположение оборудования. Границы каждого объекта в производственном помещении были четко определены разметкой на полу. Красным цветом отметили места, где расположены опасные агрегаты, желтым – места для остального оборудования. Все инструменты повесили на специальный стенд, место каждого также обозначили разметкой. Теперь любой сотрудник цеха всегда имеет под рукой необходимый инвентарь и сразу видит, какого инструмента нет.

Далее стандартизировали работу персонала. Воспользовались таким методом, как визуализация. На стенах производственного помещения повесили стенды с изображением последовательности операций, а также способов их выполнения. Теперь рабочий, взглянув на схему, может легко и быстро сориентироваться в процессе. Кроме того, на стендах висят фотографии стандартных профитролей и бракованных изделий (четыре вида профитролей нестандартной формы). При обнаружении брака производство останавливается до устранения причин, а нестандартные изделия и полуфабрикаты отправляются на переработку.

Следующим шагом стало моделирование процесса с учетом сокращения потерь на перемещение, транспортировку и, самое главное, на ожидание. В результате удалось полностью исключить потери на ожидание и существенно сократить запасы полуфабрикатов. Например, раньше в ротационной печи профитроли и эклеры выпекались последовательными партиями (сначала 10 тележек профитролей, потом 10 тележек эклеров). Когда профитроли на участке инжектирования (начинения кремом) заканчивались, инжектирующая машина простаивала, люди не работали, ожидая следующую партию (в это время в ротационной печи выпекались эклеры). Мы сократили партии эклеров до 7 тележек и профитролей до 3 тележек. Тележки для профитролей пометили желтым цветом, для эклеров – синим. Получилась сигнальная система: когда на участок выпечки полуфабрикатов приходит желтая тележка, это сигнал к тому, чтобы выпечь дополнительную тележку профитролей. Аналогично с эклерами. В итоге удалось синхронизировать процессы выпечки и инжектирования. Теперь инжектирование идет непрерывно, оборудование не простаивает, а работники постоянно заняты.

Наконец, мы избавились от неиспользуемого оборудования, закупили новое – дополнительный ленточный конвейер и инжектирующую машину (она окупила себя всего за полгода).

Результаты. Внедрение методов бережливого производства позволило сократить количество рабочих производственной линии с 15 до 11 человек, в то время как общая выработка выросла с 6000 наборов за смену до 9000. Выработка на одного человека увеличилась с 400 до 818 наборов. Три сотрудника были переведены на более квалифицированную работу. В целом увеличение производительности составило 35–37%.

Мы не только добились роста производительности, но и сумели создать площадку для обучения персонала новым методам организации производственных процессов – так называемые кружки качества. Это позволило компании сделать очередной шаг на пути вовлечения сотрудников в процесс непрерывных улучшений и инноваций.

Опыт практиков / Сократив время переналадки производственной линии, мы избавились от складских запасов и смогли уменьшить типовую партию выпускаемой продукции

Татьяна Бертова Руководитель регионального распределительного центра компании «ТехноНиколь», Рязань; Елена Ясинецкая Директор по персоналу компании «ТехноНиколь», Москва

Около восьми лет назад руководители нашего предприятия осознали, что применяемые методы управления не дают желаемых результатов. Тогда и пришли к системе бережливого производства. Попробовать эти методы мы решили вначале в ООО «Урало-Сибирская кровельная компания» (бывший Учалинский картонно-рубероидный завод). Внедрили немало усовершенствований, многие из которых даже не потребовали больших затрат, но дали хороший экономический эффект. Вот некоторые примеры.

- Для сокращения времени отгрузки готовой продукции мы установили указатели номеров эстакад и схемы проезда по территории предприятия. Теперь водители быстрее находят места загрузки, машины меньше задерживаются на заводе. Время доставки товара клиентам сократилось.

- Эстакады перенесли ближе к площадке хранения готовой продукции, а товар на складе разместили по принципу «ходовая продукция – ближе к эстакаде». Исчезла необходимость перевозить товар на большие расстояния, уменьшились затраты на дизельное топливо.

- Перепланировали производственные площадки и складские зоны. Это позволило сократить используемые площади завода более чем на 30%.

Результаты оказались такими. Производство готовой продукции выросло на 55%, а ее оборачиваемость увеличилась с 9,78 до 18,1 оборотов в год, при этом штат сократился на две единицы. Выработка на одного рабочего повысилась более чем на 200%.

Все это заставило задуматься, как распространить позитивный опыт на другие подразделения. Расскажу о сокращении потерь на рязанском заводе «Шинглас», выпускающем битумную черепицу.

Мы поняли, что потери связаны с простоями производственной линии, в том числе при переходах с одного вида продукции на другой. Многие производители уверены: выпускать крупные партии одного товара эффективнее, чем небольшие партии разной продукции (в этом случае требуется частая переналадка линии). Практика показала, что правильно делать ровно наоборот. Крупные партии требуют больших запасов, что замораживает значительные средства и заставляет заказчиков дольше ждать. При выпуске маленьких партий такие проблемы не возникают, но может теряться время из-за перенастройки оборудования.

Завод «Шинглас» выпускает кровлю разной формы и разных цветов. При переходах с одного вида продукции на другой меняется форма нарезки или цвет используемой базальтовой посыпки; соответственно, требуется по-разному переналаживать линию.

Для анализа ситуации мы отправились непосредственно в цех, чтобы увидеть все своими глазами. Нужно было понять, на что тратится время при переходе с одного вида продукции на другой. Мы посмотрели, как работники переналаживают линию, провели хронометраж и выделили два вида операций: действия, которые выполняются только при отключенном оборудовании, – это внутренняя переналадка, прочие операции – внешняя переналадка. После анализа всех действий стало понятно, что многие операции можно проводить, пока оборудование еще работает. Поэтому первым шагом к резкому сокращению простоев стал перевод многих действий из категории внутренней переналадки во внешнюю. Эти меры не потребовали больших затрат, но осуществить их было сложно. Пришлось преодолеть многолетние привычки рабочих и их сопротивление переменам. Затем приступили к следующему этапу – сокращению времени на оставшиеся внутренние операции. Для этого собрали представителей ремонтной службы, операторов, сотрудников ОТК и провели мозговой штурм. Очень важно было предоставить всем возможность выдвигать самые разные, даже невероятные, идеи. После бурного обсуждения предлагаемых улучшений и расчета рентабельности инвестиций был составлен годовой план совершенствования процесса переходов с одного вида продукции на другой.

Вначале мало кто верил, что достаточно будет остановить линию всего на 1–2 минуты (или вообще не останавливать), чтобы перейти на выпуск продукции другого цвета. А сегодняшние 14 (!) минут, нужные для перехода на выпуск продукции другой формы, вообще казались невероятными (сравните: в 2007 году на это уходило 114 минут). Однако мы сумели освободить сознание людей от железобетонных стереотипов и заставить поверить в свои силы.

Важно, чтобы все сотрудники были вовлечены в процесс улучшений, владели методами бережливого производства. Особенно это касается руководителей: ведь они выступают проводниками новых идей. Сейчас все директора заводов компании «ТехноНиколь» сдают аттестационный экзамен по бережливому производству. Экзамен принимает комиссия, возглавляемая одним из владельцев бизнеса.

Опыт практика / Что необходимо для успешного внедрения бережливого производства

Роман Чичелов Генеральный Директор компании «Хамильтон стандард – наука», Москва

Внедрение принципов бережливого производства мы начали в 2004 году при поддержке экспертов материнской компании Hamilton Sundstrand. Основной причиной для нас было не стремление повысить эффективность производства или снизить себестоимость продукции, а нехватка производственных площадей. Новые принципы мы решили опробовать на процессе изготовления теплообменников для систем кондиционирования воздуха. Совершенствование этого процесса и стало пилотным проектом. Создали группу внедрения, в которую вошли представители производства (включая операторов, непосредственно участвующих в изготовлении продукции), технологического бюро, служб снабжения, качества и службы главного инженера. На начальном этапе чрезвычайно полезной оказалась помощь экспертов, хотя они сразу отметили, что все предложения по улучшению процессов должны исходить от членов рабочей группы, а задача экспертов – лишь помогать управлять проектом. Руководители компании также участвовали в работе, но в качестве «спонсоров»: они утверждали цели проекта и оценивали результаты.

Хотел бы остановиться на ключевых моментах, от которых, на мой взгляд, зависит успех внедрения системы бережливого производства.

1. Ориентированность на заказчика. С этого начинается бережливое производство. Каждую жалобу Вашего клиента нужно сразу же рассмотреть и провести внутреннее расследование. Принимаемые меры должны быть нацелены на исключение подобных случаев в будущем за счет улучшения соответствующего процесса. Например, мы каждые полгода оцениваем степень удовлетворенности заказчиков. Один из клиентов в графе «Своевременность поставок продукции» поставил нам пять баллов из семи возможных. Мы нашли главную причину, разработали меры по совершенствованию внутренних процессов и более тесному взаимодействию с потребителем. В результате через полтора года тот же заказчик оценил нашу деятельность уже максимальным баллом. Принцип ориентированности на заказчика имеет и еще один важный аспект: каждый новый потребитель, побывав на предприятии, должен проникнуться уверенностью, что его заказы будут выполнены качественно и в срок.

2. Вовлечение персонала. Невозможно внедрить систему бережливого производства, не привлекая к этому сотрудников. Однако, если Вы требуете от работников участия, Вы должны с уважением относиться к их предложениям по улучшению процессов и создавать им комфортные условия труда. Теоретически понимая необходимость этого правила, руководители предприятий на практике зачастую от него отходят. На нашем предприятии мы постоянно опрашиваем работников, получаем от них информацию об условиях труда, укомплектованности рабочих мест инструментом, средствами индивидуальной защиты, о доступности необходимой документации2. Затем принимаем меры по улучшению всех процессов, обязательно привлекая самих работников. Если же какие-то мероприятия, по нашему мнению, нецелесообразны (или их невозможно осуществить), мы объясняем позицию руководства предприятия на собраниях коллектива. Такой подход позволяет сотрудникам почувствовать свою значимость: от них зависит, достигнет ли компания поставленных целей.

3. Наглядность. Необходимое условие функционирования бережливого производства – система визуального управления. Она позволяет в любой момент контролировать ход производства (своевременность выпуска продукции, проблемы с качеством, простои оборудования и т. д.). Недавно мы повесили на стены схемы помещений (похожие на те, которые можно увидеть во многих супермаркетах), и теперь каждый может легко определить, где он сейчас находится, и отыскать следующий производственный участок. На некоторых этапах производственного процесса организованы визуальные точки планирования – на них определяются приоритеты запуска изделий. Кроме того, на всех участках висят стенды, показывающие, насколько выпуск продукции соответствует планам и в чем причины задержек. Важно установить не только непосредственные, но и исходные причины проблем. К примеру, отставание от плана вызвано дефектом сварного соединения, но основной причиной может быть недостаточная подготовка сварщика или низкое качество поставляемых на предприятие деталей. Поэтому, продумывая мероприятия по улучшению, мы должны не только предусмотреть исправление таких ситуаций (устранение дефектов сварных соединений), но и запланировать обучение и аттестацию сварщика или переговоры с поставщиком об улучшении качества поставляемых деталей.

4. Выравнивание нагрузки. Речь идет не только о планировании равномерной загрузки производственных участков и уровня запасов в незавершенном производстве, но и о сглаживании колебаний спроса заказчиков. Надо установить хороший контакт с потребителями и добиться от них понимания того, что неравномерная загрузка в конечном счете негативно сказывается и на них.

5. Измерение улучшений. И для работников, и для акционеров должно быть очевидно, что изменения положительно влияют на финансовые и производственные показатели предприятия. Нужно, чтобы система поощрений работников зависела от результатов работы коллектива, но в то же время учитывала индивидуальные достижения. Например, в результате внедрения пилотного проекта за счет сокращения запасов в незавершенном производстве, объединения групп изделий в семейства и применения принципов бережливого производства мы достигли следующих результатов:

- производственные циклы сократились в 2,5–7 раз;

- эффективность использования рабочего времени повысилась с 50 до 85% (то есть 85% рабочего времени затрачивается на выпуск продукции);

- количество изделий в незавершенном производстве уменьшилось в 2 раза;

- общее расстояние, на которое перемещаются изделия в ходе производства, сократилось на 40% (или на 70 км в месяц);

- время наладки снизилось на 50%.

А основным результатом внедрения принципов бережливого производства на нашем предприятии стало увеличение производственных мощностей на 25% на тех же площадях и при практически нулевых капитальных затратах.

___________________________________________

1 Все примеры, приведенные в статье, основаны на практике компании «Центр Оргпром»

Интересна практика применения систем автоматизации для сокращения потерь на производстве и в бизнесе вцелом. Самое сложное во внедрении это, что зачастую процесс непрозрачен и автоматизируем по сути хаос, поэтому нужна очень простяа система для автоматизации.

И какую именно систему Вы предлагаете?