Как рассчитать потери компании в случае, если на складе не хватает нужной продукции?

Как работает тянущая система производства?

Зачем определять целевой уровень запасов и минимальную партию?

Как обеспечить изготовление заказов в срок и уменьшить время их выполнения?

- Александр Марьенко, Руководитель проектов группы компаний «А Дан Дзо», Москва

- Александр Портнов, Управляющий партнер группы компаний «А Дан Дзо», Москва

Журнал Генеральный директор, № 2, февраль 2014

В 2013 году мы начали рассказывать об инструментах, позволяющих увеличить доходы производственного предприятия, не ставя во главу угла уменьшение затрат. Рассмотрели два из девяти: создание решающего конкурентного преимущества и увеличение выпуска на имеющихся мощностях. В этом номере опишем еще два инструмента.

- Обеспечение достаточного количества готовой продукции на складе поставщика.

- Сокращение сроков и повышение надежности исполнения заказов.

Необходимость решать эти проблемы обусловлена тем, что производители вынуждены хранить запас на складе и преодолевать возникающие при этом трудности. Во-первых, не хватает то одних, то других позиций ассортимента. Во-вторых, часть продукции месяцами лежит на складе мертвым грузом, замораживая оборотные средства. В-третьих, производство занято выпуском невостребованных товаров.

Инструмент 1. Тянущая система пополнения запасов

Если на складе нет нужной продукции, у компании снижается прибыль (см. Сколько прибыли теряет предприятие из-за отсутствия нужного товара). Руководители, осознав эту проблему, увеличивают запасы товара, что, с одной стороны, уменьшает упущенные продажи, но с другой – приводит к нехватке оборотных средств. Как правило, столкнувшись с подобной трудностью, директора стремятся, наоборот, сократить запасы. Возникает дилемма. Отчаявшись, руководители в итоге выбирают нечто среднее: смиряются с упущенными продажами (10–20%) и неизбежностью избыточных запасов.

Бывает и так: что, когда и в каком объеме производить, определяют, исходя из своего опыта, мастера и начальники цехов. Нередко компании делают ставку на повышение точности прогноза спроса. По нашим наблюдениям, такое гадание не оправдывает ожиданий. Решить проблему поможет принцип тянущей системы (см. Глоссарий).

Сколько прибыли теряет предприятие из-за отсутствия нужного товара

Производственные предприятия, как правило, имеют высокую маржу (разница между продажной ценой и стоимостью сырья; если вычесть из маржи постоянные расходы, получится прибыль). По этой причине даже небольшие потери продаж (10–30%) из-за отсутствия готовой продукции на складе ведут к значительно большей потере прибыли (50–70%). Предположим, в месяц оборот предприятия – 100 млн руб., себестоимость продукции – 80 млн руб., прибыль до вычета налогов – 20 млн руб. Допустим, маржа составляет 50% и компания из-за отсутствия определенных позиций на складе теряет около 10% продаж. Расчет выглядит так. 10% продаж – это 10 млн руб. в месяц (потерянная выручка: 100 млн руб. × 10%). При марже в 50% потери составят 5 млн руб. в месяц (50% от 10 млн руб.) – иначе говоря, 25% текущей прибыли. Маржа, упущенная из-за отсутствия товара на складе, целиком является потерянной прибылью. Так происходит потому, что постоянные затраты предприятия (фонд оплаты труда рабочих, заработная плата административно-управляющего персонала, расходы на аренду и пр.) практически никогда не зависят от того, реализовало предприятие всю произведенную продукцию или столкнулось с упущенными продажами. Если объем упущенных продаж увеличится до 20%, компания потеряет половину текущей прибыли. При более высокой марже мы сталкивались со случаями, когда предприятие теряло почти 100% прибыли.

Глоссарий

Тянущая (вытягивающая) система – способ производства, при котором поставщик (в том числе внутренний), находящийся выше по потоку, ничего не производит до тех пор, пока потребитель ему об этом не сообщит. Идея вытягивающей системы появилась в середине ХХ века в американских супермаркетах: если полка опустошалась, это был сигнал для специального рабочего, что пора подвозить товар. Японцы в период восстановления промышленности часто посещали США и сделали свои выводы. В итоге тянущая система прижилась на производстве. В ее основе – простой принцип: когда клиент делает заказ, система начинает работать, появляется необходимость в сырье и комплектующих, поставщикам подается сигнал.

Шаг 1. Определите целевой уровень запасов

Если предприятие работает по принципу тянущей системы, начальнику производства нужно лишь с определенной периодичностью пополнять запасы продукции на складе до целевого уровня (не ожидая прогнозов отдела продаж). Иными словами, клиенты как бы вытягивают из запасов предприятия необходимое количество товара, а предприятие восполняет распроданные запасы. Спрос прогнозируется лишь вначале, при определении неснижаемого уровня по каждой позиции.

Пример. На складе готовой продукции есть товар B, целевой уровень его запаса – 300 штук, контрольный период – неделя. Продукт реализуется, и запас падает до 200 штук (текущий уровень). В конце недели начальник производства сравнивает текущий уровень с целевым и распоряжается выпустить 100 штук товара. Если по итогам нескольких периодов текущий уровень запаса по какой-либо позиции редко опускается ниже 2/3 целевого уровня (в нашем примере – ниже 200), значит, целевой уровень слишком велик и его лучше снизить (например, до 250 штук). Если он неоднократно снижался более чем на две трети (в нашем примере – 100), то в случае растущего спроса высок риск дефицита, поэтому запас продукции рекомендуется увеличить, например, до 350 штук.

Как определить целевой уровень запасов. Все пригодные для этого формулы сводятся к тому, чтобы определить средний объем потребления за срок пополнения и увеличить его на некоторую величину, добавив страховой запас на случай скачков спроса (20–30% общего запаса).

Вернемся к примеру. Учетный срок (период между двумя пополнениями) для продукта B – неделя. По статистике, в предыдущие недели клиентам отгружалось в среднем 200 штук (± 50 шт.). Поэтому целевой запас товара В – 300 штук: 200 (средний показатель) + 50 (допустимое отклонение) + 50 (страховой запас).

Размер страхового запаса можно уменьшить, если выяснится, что он избыточен.

Шаг 2. Определите очередность производства продукции

Проанализировав скорость продаж, можно рассчитать, на сколько дней хватит запасов по каждой позиции. При выдаче заданий производству указывается очередность изготовления товара разных позиций (продукция, которая закончится раньше, должна быть запущена в производство прежде остальной). Скорее всего, запасы товаров некоторых позиций нужно будет пополнять, например, два раза в неделю (а не один), других – раз в две недели. Для реализации такой системы можно найти удобное IT-решение, как сложное, которое подойдет предприятиям с комплексными процессами и сотнями номенклатурных позиций, так и простое (например, MS Excel) – для компаний с небольшим ассортиментом (до 100 позиций).

Шаг 3. Рассчитайте минимальную партию пополнения

Для начала нужно определить минимальную партию пополнения по каждой позиции. Ее размер зависит в основном от длительности переналадки оборудования. Также нужно установить период контроля (неделя, месяц и т. д.). Если по его итогам количество позиций, которое нужно произвести, ниже минимальной партии пополнения, задание на выпуск позиции в текущем периоде не выдается.

Когда рассчитывается минимальная партия, нужно следить, чтобы при производстве всего ассортимента в нужном количестве (с учетом переналадок) загрузка оборудования не превышала 80%. В противном случае надо увеличивать размеры минимальных партий, сокращая таким образом время на переналадку, до тех пор пока расчетная загрузка оборудования не снизится до 80%. Понятно, что чем меньше партии пополнения, тем больше потери мощности, возникающие из-за частых переналадок, и меньше уровень запасов продукции (меньше замороженных средств). Оставшиеся 20% мощности рекомендуется сохранить, чтобы подстраховаться на случай всплесков спроса. Не стоит забывать о возможных корректировках целевого уровня запасов при проведении маркетинговых акций.

В зависимости от специфики рынков, продукции и организации производства подбираются оптимальные модели управления запасами.

- Минимум – максимум. Периодически проводится контроль уровня запасов, и если проверка показала, что их размер меньше порогового значения или равен ему, то делается заказ.

- Точка перезаказа. Рассчитывается с учетом динамики потребления и работы поставщиков, а также уровня страхового запаса (но оптимальный объем заказа пересчитывается для каждой поставки).

Инструмент 2. Сокращение сроков изготовления заказа

Одна из особенностей тянущей системы в том, что высвобождаются мощности, ранее занятые под выпуск продукции, которая не была нужна рынку. Однако часто длительность производственного цикла и размеры партий настолько велики, что применение тянущей системы невозможно. Поэтому сначала нужно снизить длительность цикла, размер партии и сократить сроки переналадки оборудования.

Давайте разберемся, из чего складывается время выполнения заказа. Это время производства товара, ожидания обработки в очереди и транспортировки между участками. Время ожидания для разных производств может доходить до 90% срока изготовления товара и более. Операция с деталью А не начинается, пока не будут обработаны все детали В, даже несмотря на то что производство детали А более срочное. Приведем несколько рекомендаций, как можно упорядочить этот процесс.

Рекомендация 1. Уменьшайте минимальные партии. Неверно установленные минимальные партии обработки могут приводить к увеличению времени изготовления заказов. Однако, если эти партии вовсе не определены, руководители производства каждый раз сами решают, сколько чего выпустить, полагая переналадки большим злом, которого нужно всячески избегать. Так ли это на самом деле?

- Плюсы частых переналадок: уменьшение производственного цикла (за счет сокращения времени ожидания), уровня запасов и количества замороженных средств, рост лояльности клиентов (они быстрее получают товар, сделанный на заказ).

- Минусы частых переналадок: снижение возможных объемов выпуска (во время переналадок производственные линии простаивают), в некоторых случаях – повышенный износ производственного оборудования.

Говоря о минусах, нужно помнить и о том, что в любой технологической цепочке есть узкое место, или операция-ограничение, которая лимитирует объем выпуска всей партии: больше, чем позволяет эта операция, предприятие выпустить не сможет. Таким образом, снизить размеры партий (увеличить количество переналадок) можно для любых операций, кроме операций-ограничений, и это никак не повредит общему объему выпуска. Однако при уменьшении размеров партий важно, чтобы этот общий объем был чуть выше, чем объем выпуска операции-ограничения, поскольку любая такая операция предполагает особое отношение: создание запасов до и после нее и лучшую организацию производства (лучшие ресурсы, запчасти, обслуживание оборудования и т. п.).

Рекомендация 2. Учитывайте размеры заказов каждого клиента, а не размеры партий. Как правило, одинаковые изделия из разных заказов объединяют в партии и только затем отдают в производство. Получается, что изделия из более срочных заказов ждут очереди. Минус такого подхода также в том, что непонятно, в каком состоянии находится заказ конкретного клиента и будет ли он выполнен вовремя. Управлять заказами в такой ситуации сложно, поэтому сроки часто срываются. Чтобы этого избежать, нужно точно знать, для какого заказа предназначена каждая партия, перемещаемая по предприятию. Идентификация партий достигается с помощью штрихкодирования больших комплектующих или тары, в которой они лежат (если это небольшие детали). У рабочих есть сканеры штрихкода, и при работе с партией деталей они видят, для чего те предназначены. Конечно, это невозможно без налаженных IT-систем оперативного управления производством, но, к сожалению, наши предприятия их почти не используют. Применение таких систем (при грамотном внедрении) позволяет существенно сократить длительность цикла и повысить процент выполнения заказов в срок.

Рекомендация 3. Установите приоритеты выполнения заказов в зависимости от даты отгрузки. Заказы должны обрабатываться по мере поступления. Даже если для первого и последнего заказов в списке нужны одинаковые детали, рабочий не имеет права укрупнить партию. Таким образом удастся избежать ситуации, при которой более поздние заказы задерживают выполнение срочных.

Рекомендация 4. Производите лишь то, что нужно для конкретного заказа, избегая избыточных запасов. Рабочий не должен обрабатывать детали про запас по собственной инициативе (если ему не поступало никаких заданий). На предприятиях со сдельной оплатой труда у рабочих часто возникает соблазн изготовлять полуфабрикаты, которые пока не нужны. Нежелательных последствий два: во-первых, это замораживает средства, во-вторых, к моменту поступления задания оборудование может быть занято обработкой изделия, которое прямо сейчас не требуется.

Рекомендация 5. Заложите в срок выполнения заказа подстраховочное время. Когда Вы реализуете предыдущие рекомендации, сроки выполнения заказов сократятся. Однако для клиентов важна точность их соблюдения. Для начала рекомендуем при согласовании сроков заложить подстраховку – 30–50% фактического времени выполнения заказа. Впоследствии ее можно плавно уменьшать ради сокращения сроков поставок.

Рекомендация 6. Стимулируйте руководство и работников производства выполнять заказы в срок. Часто производственные менеджеры получают премию, рассчитанную исходя из объемов выпуска за месяц. Произведено ли это количество продукции в сроки, оговоренные с клиентом, или все сделано в конце месяца, в расчет не берется. При такой системе часто бывает, что производственникам начисляют премию за выполнение плана, а клиенты недовольны, так как не получили продукцию вовремя.

Рекомендация 7. Уменьшайте партии изделий, передаваемые с одного рабочего участка на другой. Порой изделия поступают с одного рабочего участка на другой в количестве, равном партии обработки. Иными словами, пока предыдущий участок не закончит обработку всей партии, он не передаст ни одного изделия смежникам. Такие правила часто связаны с тем, что передачу партиями легче контролировать (кто передал, кто обработал, кто допустил брак и т. п.), но это существенно затягивает производственный цикл.

Рекомендация 8. Создавайте запасы полуфабрикатов в тех участках технологической цепочки, где это наиболее рационально, или выполняйте сборку на заказ. На некоторых предприятиях технологический цикл соответствует одному из следующих описаний:

- до определенного момента количество полуфабрикатов (изделий) невелико, но ближе к концу технологического цикла их число резко возрастает за счет разнообразных вариантов обработки;

- большое число деталей к концу цикла попадает на финальную сборку и образует небольшое количество видов готовой продукции (например, при сборке автомобиля).

В обоих случаях для сокращения цикла производства нужно создать обоснованные запасы наиболее востребованных полуфабрикатов. Это существенно уменьшит цикл производства и сроки выполнения заказов. Запасы этих полуфабрикатов надо пополнять по принципу тянущей системы. Приведем два примера.

Пример 1. На предприятии, выпускающем специальную пленку, процесс производства включал четыре стадии: прессование заготовок, обжиг в печах, лущение, прокатку. Две первые по времени стадии занимали около 70% технологического цикла. Типоразмеров заготовок для пленки (в зависимости от ширины) до операции «лущение» было не больше 15. Но после этой операции пленка нарезалась на множество фрагментов, разных по толщине и ширине, и количество видов продукции уже превышало 200 единиц. Прессование начинали только при поступлении заказа на продукцию, поэтому цикл выполнения был длительным. Чтобы усовершенствовать процесс, были рассчитаны и созданы запасы заготовок перед операцией «лущение». В результате при поступлении заказа брались заготовки, запасы которых пополнялись по принципу тянущей системы, и из них изготавливалась продукция. Срок выполнения заказов был сокращен на 60–70%.

Пример 2. Предприятие красило металлические пластины. Количество видов изделий было невелико, однако во время одной из последних операций на них наносилась краска разных цветов. Чтобы покрыть сезонный спрос, предприятие было вынуждено изготавливать продукцию заранее. Нередко не удавалось угадать, какие цвета будут популярны, часть продукции продавалась плохо, и на нее приходилось устанавливать скидки. Чтобы исправить ситуацию, было решено изготавливать к сезону полуфабрикаты без цветового покрытия. Краску стали наносить на изделия непосредственно в сезон – в зависимости от спроса. Так удалось снизить количество низколиквидной продукции непопулярных цветов и повысить лояльность клиентов.

Расчетный пример

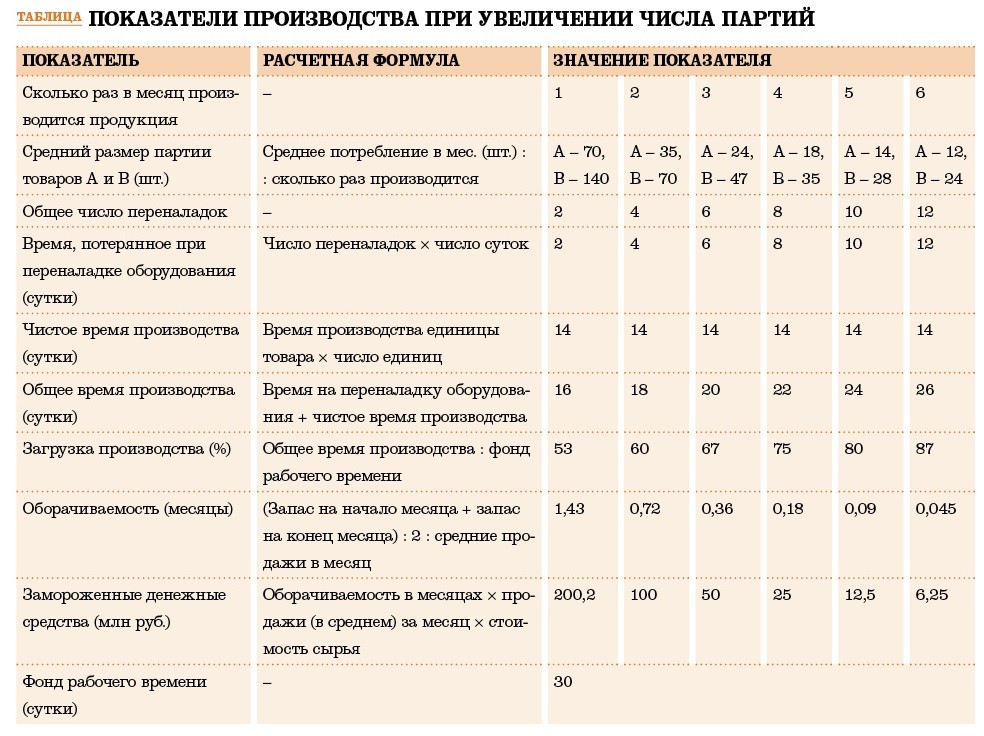

Исходные данные. Предприятие производит два вида продукции. Продажи товара А составляют 70 штук в месяц (колебание продаж достигает 30 шт.), товара B – 140 штук в месяц (колебание – до 70 шт.). Мощности предприятия загружены примерно на 53%. Переналадка оборудования с производства продукта А на выпуск продукта B и обратно занимает сутки (предприятие работает круглосуточно и без выходных). На изготовление одной штуки продукта А тратится 0,1 суток, штуки продукта B – 0,05 суток. Частота пополнения каждого товара – раз в месяц. Размер партии равен месячному запасу.

Расчет целевого уровня запасов. Для продукта А он составит 130 штук: 70 + 30 + 30 (страховой запас). Для продукта B – 280 штук: 140 + 70 + 70 (страховой запас).

Оценка текущих показателей производства (время переналадки оборудования, процент загрузки и др.). Общее время производства включает:

- чистое время изготовления продуктов – 14 суток: 7 суток для выпуска месячного объема продуктаA (70 шт. × 0,1 сут/шт.) и 7 суток для производства месячного объема продукта B (140 шт. × 0,05 сут/шт.);

- время переналадки – двое суток.

Итак, общее время производства (чистое время + переналадка) – 16 суток (14 + 2). Если количество рабочих дней в месяце – 30, то коэффициент загрузки производства – 53% (16 сут : 30 сут) × 100%).

- Расчет среднего размера запаса каждого товара (в месяцах). Оборачиваемость товара рассчитывают по формуле: (запас в начале месяца + запас по итогам месяца) : 2 : средние продажи в месяц. Таким образом, для нашей продукции расчет будет выглядеть так:

- товар А – 1,36 месяца: (130 + 60) : 2 : 70;

- товар В – 1,5 месяца: (280 + 140) : 2 : 140.

Иными словами, запасов товара А хватит в среднем на 1,36 месяца, а товара В – на 1,5 месяца. Стоимость сырья для производства одной штуки товара А составляет 1 млн руб., а для единицы товара B – 0,5 млн руб. Таким образом, на текущий момент (то есть на время расчета) в товарах, хранящихся на складах предприятия, заморожено 200,2 млн руб., в том числе:

- в запасах товара А – 95,2 млн руб. (1,36 × 70 шт. × × 1 млн руб.);

- в запасах товара B – 105 млн руб. (1,5 × 140 шт. × × 0,5 млн руб.).

Как изменятся показатели предприятия, если уменьшить размеры партий. Теперь рассчитаем показатели для ситуаций, когда размер партии снижен в 2, 3, 4, 5 и 6 раз (см. таблицу).

Выводы. Анализ таблицы позволяет сделать ряд выводов.

- С увеличением числа переналадок растет загрузка производства, так как увеличивается уходящее на них время.

- Резко снижается объем денежных средств, замороженных в запасах продукции (за счет увеличения оборачиваемости).

- При производстве каждого продукта пять раз в месяц (раз в шесть дней) загрузка производства достигает рекомендуемого значения в 80%. Объем денежных средств, замороженных в запасах, снижается в 16 раз (с 200,2 млн руб. до 12,5 млн руб.).

- Дальнейшее увеличение числа переналадок опасно, поскольку производство может не справиться с резким увеличением спроса, и тогда продукция окажется в дефиците.

Оставить комментарий