В России начинают знакомиться с «быстро реагирующим производством» — системой управления бизнесом, меняющей привычное представление о затратах и эффективности

Вера Краснова «Эксперт» №3 (882) , 13 янв 2014

«Вместо offshore сейчас надо развивать inshore, местное производство — вот каков для меня главный посыл этой методики. И я хочу донести его до руководителей, которые подсознательно чувствуют, что это нужно, но не знают, что это есть и надо действовать», — эти слова стали смысловой и эмоциональной доминантой нашего разговора с Биллом Ричи. Опытный производственник, в свое время прошедший путь от мастера на заводе General Motors до директора нескольких машиностроительных предприятий, Ричи олицетворяет промышленную элиту Америки, мечтающую, чтобы страна снова встала на индустриальные рельсы после десятилетий массовой эмиграции производства в ЮВА.

Такую возможность, по его мнению, дает методика управления предприятием QRM (Quick Response Manufacturing — быстро реагирующее производство), поскольку она предлагает полноценную альтернативу дешевым азиатским фабрикам. «Когда мы делегируем производство на большие расстояния, мы думаем в формате прямых затрат, а не в формате временного цикла», — подчеркивает он суть нового метода, в основе которого — экономия времени, а не материальных и людских ресурсов.

Впрочем, QRM не так уж нов. Его еще в 1990-х годах разработал другой американец — математик Раджан Сури, после того как стал консультировать в бизнесе странных парней вроде Ричи, искавших способы эффективно производить товары у себя на родине. В своей системе Сури обобщил положительный опыт двухсот предприятий. Однако для подавляющего большинства руководителей, увлеченных процессами глобализации, подобные изыскания до недавнего времени были неактуальны.

Прошлой осенью Ричи, работающий с 2007 года бизнес-консультантом, провел семинары в Челябинске и Чебоксарах. Ему помогали русские коллеги — Александр Лузин и Станислав Ляпунов. У них за плечами тоже богатый опыт: у Лузина, эксперта МОТ и Евросоюза по реформированию и развитию промышленных предприятий, члена Американской академии менеджмента, — в международном консалтинге; у Ляпунова, бывшего генерального директора ОАО ЗЭиМ, успешной приборостроительной компании, — во внедрении новых управленческих систем. Так вот, по словам Ляпунова, QRM легче внедрять, чем другие системы, поскольку она сфокусирована на одном показателе — времени. Что касается результативности этого метода, то оба эксперта считают его радикальным. «Внедрение QRM позволяет сократить цикл от получения заказа до его отгрузки заказчику минимум на 40–60 процентов, а нередко и на все 90. И что интересно, время является локомотивом, который тянет остальные вагончики — производственные затраты, качество. Я всю жизнь занимаюсь управлением, но со столь действенной системой никогда не сталкивался», — говорит Александр Лузин.

Сколько стоит время

Билл Ричи вспоминает, как он, уже став директором предприятия, выпускавшего силовые агрегаты и редукторы, в 1999 году прочитал книгу Сури «Время — деньги» с описанием QRM. И сразу понял, что именно это он давно искал, пытаясь самостоятельно анализировать описываемые в книге проблемы и докладывать о них вышестоящему руководству корпорации Textron. Его предприятие хронически срывало сроки выполнения заказов. Вместо обещанных 60 недель поставка клиенту выполнялась через 78 недель, и эта воронка постепенно увеличивалась. За год число отклонений от сроков поставки достигало 270. «Мы все время извинялись перед клиентами, что задерживаем поставку», — говорит Ричи. С этим надо было что-то делать.

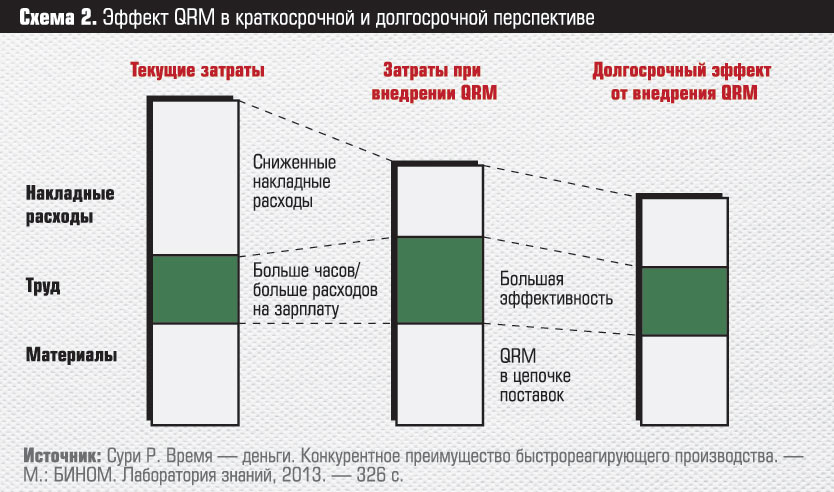

Ричи привлекло в QRM даже не то, что здесь время ставится во главу угла управления бизнесом. Понравился системный характер нового метода. Так, оказалось, что сквозь призму временного фактора совсем иначе выглядят структура и динамика затрат.

«Мы раньше смотрели, как уменьшить прямые затраты и выдать продукт. И вдруг я увидел, что клиент-то платит нам за всю компанию, а не только за подразделение, изготовившее двигатель или редуктор. Он покупает не просто детали, а все сопровождение — подготовку документации, обучение нашего персонала и так далее», — поясняет Ричи. Иными словами, клиент покупает время, а это мощный генератор накладных расходов, намного мощнее, чем принято думать. Просто искать эти «залежи» надо не только в цехе, как мы все привыкли, а в офисе, на складе, в R&D.

«Совсем недавно мы работали с одним очень динамичным предприятием в Челябинске, — подтверждает Александр Лузин. — И вот когда владелец и топ-менеджеры сами посчитали, оказалось, что 70 процентов во всем цикле производства у них занимает офисное время, а производственное — процентов 10». По данным самого Сури, непроизводительное, или «белое», время достигает обычно 95–99% всего цикла выполнения заказа. Эту статистику подтверждает и опыт Ричи, внедрившего QRM на том несчастном предприятии корпорации Textron: в результате временной цикл сократился с 78 недель до одной, а некоторые заявки стали закрываться уже на следующий день.

Чтобы можно было оценить масштаб ожидаемой экономии на времени, Сури вывел формулу. Она показывает, что при сокращении временного цикла, например, на 60% общие затраты снижаются на 14%, при 80% — на 24%, а при 90% — на 32%. Но это, судя по всему, теоретический минимум. В жизни динамика нарастания эффективности бывает и выше. Так, Сури специально обследовал группу компаний, снизивших затраты на 25%: оказалось, что у половины из них этому предшествовало сокращение временного цикла на 80%. Ричи свидетельствует, что на одном из предприятий, где он директорствовал, уже через год после начала внедрения QRM прибыльность по некоторым позициям увеличилась втрое при росте выручки на 15%.

Билл Ричи: « И вдруг я увидел, что клиент-то платит нам за всю компанию, а не только за подразделение, изготовившее двигатель или редуктор»

Фото: Мария Плешкова

Классический случай — загрузка оборудования. С одной стороны, сокращение временного цикла обычно ведет к более интенсивному его использованию. «Мы больше производим на том же оборудовании с теми же ресурсами, потому что мы делаем это быстрее», — говорит Ричи. С другой стороны, когда исходя из обычных бухгалтерских расчетов ориентируются на максимальную загрузку оборудования, производственные сроки, наоборот, растут. Александр Лузин называет это эффектом дорожной пробки. «В Бельгии на одной платной автостраде часто образовывались пробки, — рассказывает он. — Эксперты вычислили, что максимальная пропускная способность обеспечивается при загрузке автострады на 80 процентов от расчетной, “оптимальной”. Дальнейший рост загрузки приводил к снижению скорости движения транспорта, что в свою очередь быстро уменьшало пропускную способность магистрали. Тогда на пунктах въезда на автостраду поставили регуляторы, ограничивающие выезд на дорогу автотранспорта при загрузке выше 80 процентов. В результате не только исчезли пробки, но и значительно выросла пропускная способность автотрассы, причем без каких-либо затрат на ее расширение. Эта закономерность полностью справедлива и для производственных компаний». Собственно, поэтому QRM предписывает оставлять 15–25 процентов мощностей свободными.

То есть так называемый затратный подход противоположен временнÓму как статичный — динамичному и фрагментарный — системному. Сури в связи с этим покушается еще на одну священную корову управленцев. Речь идет о боязни увеличивать «серое время», то есть время производства в цеху, поскольку это ведет к росту фонда оплаты труда. В действительности такие дополнительные затраты с лихвой окупаются за счет сокращения временного цикла и общего снижения издержек.

Такую же логику описывает Станислав Ляпунов: «Предприятие выпускает деталь, а гальваническую обработку выполняет другая компания. Стали искать варианты, как ускорить процесс, — и логистику смотрели, и другую компанию. Вдруг инженер предлагает: давайте вообще уберем эту операцию, а сделаем деталь из нержавеющей стали. Мгновенная реакция экономиста — это невозможно, так как в восемь раз увеличится стоимость. И в старой парадигме на этом дискуссия заканчивается, предложение отбрасывается. А если посчитать, сколько тратили, когда деталь туда-сюда возили, на складе держали, и системный эффект от сокращения временного цикла, то предложение инженера, скорее всего, окажется приемлемым по затратам».

С любовью к отклонениям

Системный эффект, о котором все время твердят сторонники временнÓго подхода, заключается не в одной только экономии. Время и само по себе конкурентное преимущество, иногда более важное, чем деньги. Но в условиях современного рынка мало производить товар быстро. Сегодня наряду со скоростью от производителя требуются еще и гибкость, отзывчивость к нуждам клиента вплоть до индивидуального подхода к каждому заказу. То есть системный эффект QRM заключается в возможности производить разнообразную продукцию быстро и при этом относительно дешево.

Таким образом, подводится определенная черта под существующими методами управления производством. Даже самые великие из них — конвейер Форда и «бережливое производство» (Лин), созданное на основе производственной системы Toyota, заточены под массовый и крупносерийный выпуск индустриальной эпохи с его идефикс снижения затрат. Но в постиндустриальной экономике, где очевиден дрейф в сторону средне-, мелкосерийного и индивидуального производства, они работают неважно.

«Если вы поедете на Toyota и скажете: мол, господа, мне нужен автомобиль со стандартной трансмиссией, чтобы он поднимал 20 тонн и имел зеленые сиденья, какой ответ вы получите? Но современный мир должен это делать. Да, американский автомобильный завод — это великая система. Они четко работают, они делают то, что они хотят, пересылают это дилерам и говорят — продавайте. Если кто в состоянии командовать так, ну хорошо. Но я всегда говорил у себя на производстве: мы не знаем, какой заказ придет, но мы должны с ним справиться», — рассуждает Ричи, дезавуируя кредо Генри Форда «Цвет автомобиля может быть любым при условии, что он черный». Продолжая автомобильную тему, Александр Лузин приводит в пример Mercedes, у которого уже нет ни одного идентичного автомобиля и которому на ряде операций (например, в монтаже электроразводки) пришлось отказаться от конвейера. «Но когда выходишь в такую зону вариантности, не остается иного выхода, как перейти к принципиально отличному методу управления, например QRM», — заключает Лузин.

Станислав Ляпунов: «Вместо того чтобы организовать поток, мы группы оборудования и людей объединяем в ячейки. И управление сверху осуществляется только между ячейками»

Фото: Мария Плешкова

Открытая система

Вторая история, рассказанная Ричи, связана как раз с организацией по методу QRM. После чуда с производством двигателей и редукторов руководство холдинга поставило его во главе завода по выпуску насосных систем. «Первое, что я сделал, поехал к нашему самому важному клиенту, нефтяной компании, и спросил: скажите мне, что мы делаем не так для вас? И мне сказали: слушай, мы не получаем от вас должного ответа. Оказывается, милая девушка, которая должна была отвечать на все запросы, не в состоянии была это делать грамотно и быстро», — вспоминает Ричи. Ситуация его встревожила. Насосы — это сложная техника, заказ на которую очень важно правильно принять и обработать. Недопонимание здесь грозит не просто проволочками, а тем, что разочарованный клиент уйдет к другому поставщику.

«Для такого вида продукции процесс покупки начинается именно с диалога с производителем, и иногда заказчик сам не может сформулировать, какие опции ему нужны, — поясняет Станислав Ляпунов. — Это проблема для многих предприятий, в том числе крупных западных компаний в России, например для Siemens, ABB. Они теряют много клиентов, потому что на первый же вопрос вместо ответа клиент слышит: шесть недель, и никакого разговора».

Однако проблема заключается, с точки зрения QRM, не в девушке, отвечающей на звонки, а в том, что в любой организации называется межфункциональными перегородками. «Девушка» передает вопрос в техническую службу, где он вливается в общий поток делопроизводства и может решаться сколь угодно долго. Поэтому Ричи в качестве «девушки» на входе поставил команду из четырех человек, двое из них были инженерами. Теперь они могли сразу подключаться к переговорам с заказчиком, чтобы тот имел мощную обратную связь. «Вместо месяцев, которые раньше уходили на проработку заказа, стали уходить недели, — рассказывает он. — И когда я снова позвонил тому клиенту и спросил, как мы работаем, а у нас было три главных конкурента, поставляющих такие же насосы, он сказал: вы будете получать заказы».

Решение Ричи не было оригинальным, то же самое он делал на заводе двигателей и редукторов. Многофункциональная ячейка — это структурная основа «быстро реагирующего производства» и антипод существующих функциональных отделов. Ячейка выпускает не элемент, а готовый продукт или модуль продукта. Это как малое предприятие, сотрудники которого находятся друг от друга на расстоянии вытянутой руки, а вся команда автономна в принятии решений.

Вот как управлялась ячейка на насосном заводе. «Они пришли ко мне, — рассказывает Ричи, — и говорят: на этой неделе у нас произошла задержка временная, потому что нужно было вносить изменения в конструкцию, а инженер-конструктор не успевал; поэтому мы решили, чтобы наш человек, который вводит информацию в базу данных, обучился работать в системе автоматического проектирования, то есть чтобы он вошел в инженерную зону. И мы надеемся, что вы не будете возражать. Я сказал: отлично, ребята, это то, чего я от вас хочу».

«Вместо того чтобы организовать поток, мы группы оборудования и людей объединяем в ячейки, — Станислав Ляпунов описывает, как это выглядит в масштабах всего предприятия. — И управление сверху осуществляется только между ячейками. Внутри ячейки есть несколько единиц оборудования, где рабочие сами принимают решение. Если работнику нужно сделать одну операцию на одном станке и перейти на другой, он сам все сделает».

Побочный эффект при такой организации — это рост заинтересованности сотрудников в работе, так как она становится менее монотонной, более творческой, требующей больших знаний и навыков. Здесь лежит ответ на вопрос об эффективной мотивации. Особо мои собеседники подчеркивают: изменилась роль среднего производственного звена от мастеров до начальников производства. Эти опытные ценные кадры в старой системе отвечают за устранение сбоев на конвейере и командуют рабочими. Но в ячейке QRM они сосредоточиваются на стратегических вопросах. «Совершенствование системы, формирование оптимальных ячеек — это как раз то, чем должен заниматься начальник производства, а не текучкой, как раньше», — уверен Станислав Ляпунов.

У QRM много схожего с Лин: те же базовые технологические приемы, как, например, быстрая переналадка оборудования, тот же принцип вовлеченности рядового персонала, та же ячейка как форма организации. Более того, QRM приветствует использование при необходимости любых других методов — например, «шесть сигма» или «тотальное качество». Может возникнуть подозрение, что сам QRM как система вторичен. Но это не так. Во-первых, у QRM есть и оригинальные инструменты, скажем, карты времени, делающие наглядным сложный процесс сокращения временного цикла. Во-вторых, при внешней схожести с «бережливым производством» QRM — это качественно иная система, нелинейная и открытая, пронизывающая всю организацию и, главное, ориентированная не на стандарт, а на разнообразие.

Не случайно, по словам Ричи, при формировании ячейки ставка делается на людей, а не на функционал. «Иногда состав команд меняется, но чаще, если команда создана, они хотят эффективно работать и подстраиваются под заказы, — говорит он. — Например, ту первую ячейку на насосном заводе мы специально поставили вначале на простые задачи. Потом они сами пришли и говорят: дайте нам возможность работать с более сложными заказами».

Александр Лузин на одном из американских машиностроительных заводов наблюдал систему взаимопомощи ячеек — светофоры, подающие сигналы: красный — «отстаем, готовы принять помощь», желтый — «идем по графику» и зеленый — «готовы помочь». «То есть эта система выходит за рамки отдельных ячеек, потому что все работают на единую задачу — сократить временной цикл», — заключает он.

Управлять надо проще

Уже после первого семинара по QRM в Челябинске присутствовавший на нем директор компрессорного завода сказал: «Я это внедрю». Мои собеседники, естественно, только приветствуют такое решение. «На самом деле ничего особо хитрого в этом методе нет, все довольно просто, — говорит Ричи. — Мы сами усложняем бизнес. Наша задача — его упрощать».

Насколько неоправданно усложнено управление современным предприятием, говорит такой факт, приведенный Станиславом Ляпуновым. Один очень известный российский машиностроительный концерн отказался от использования ИТ-системы для оперативного планирования: система не успевает за ночь, к утренней смене, произвести расчеты по 800 тыс. позиций и по каждому рабочему месту. Но возврат к доинформационным технологиям тоже не выход. Просто степень разнообразия выпуска явно требует другого планирования, не опускающегося до самого «низа». И QRM для этого подходит. «Функциональное руководство должно быть сохранено, штаб задает стандарты, решает финансовые вопросы и так далее. Но исполнение и контроль делегируются на уровень этих первичных ячеек. Они решают, как именно выполнять работу», — объясняет Ричи.

Благодаря QRM упрощается и управление людьми. В отличие от того же Лин, нацеливающего сотрудников на то, чтобы те отслеживали самые разные факторы производства в поисках улучшений, QRM требует помнить только о времени. Это фокусирует усилия и облегчает работу. Кроме того, появляется общий для всей организации критерий эффективности. Становится прозрачной задача стимулирования и оценки персонала, чего практически лишены другие методики. «Взять систему сбалансированных показателей Каплана, — рассуждает Станислав Ляпунов. — Это разветвленное дерево параметров, которыми нужно управлять. Обычно требуется много показателей, чтобы оценить такой сложный труд, как труд экономиста, технолога или конструктора. Но чем больше показателей, тем сложнее система и тем хуже она начинает работать. И если мы посмотрим всю компанию, то увидим, что это разнонаправленные векторы, они нацелены в разные стороны. Отсюда, кстати, то, что мы называем барьерами между подразделениями».

Что касается границ применения метода, то, по мнению Ричи, он подходит бизнесу любого размера, работающему в рваном режиме, при больших колебаниях спроса, номенклатуры или исполнения изделия. Но если задуматься, много ли сегодня осталось отраслей, где предприятие может счастливо не подпасть под эту типологию, то окажется, что их почти нет. Даже офисную сорочку или джинсы вам уже предлагают шить «на заказ», но индустриальным способом.

Кстати, благодаря QRM меняются формат и скорость мышления компании, и это позволяет открывать новые рынки и ниши. «Один мой клиент в Кентукки, снизив временной цикл на 75 процентов, вдруг начал получать заказы, которых никогда не получал, — на другом рынке», — свидетельствует Ричи.

Александр Лузин, много лет занимавшийся социальным реструктурированием предприятий в Европе, подчеркивает общественную значимость новой методики. QRM, по его мнению, дает экономике шанс стать по-настоящему социально ориентированной, поскольку бизнес может решать свои проблемы — повышения рентабельности, модернизации, реструктуризации, выхода на другие рынки, — сокращая «белое время» и смело наращивая, если это необходимо, «серое время», то есть производственное.

Оставить комментарий