О существовании небольшого завода в Бирске, где выпускают токарно-фрезерные станки с числовым программным управлением (ЧПУ), мы в «Эксперте» узнали из новостных лент. В сообщениях информагентств говорилось, в частности, что предприятие некоего предпринимателя Дмитрия Зырянова посетил глава Башкортостана Радий Хабиров и пригласил бизнесмена участвовать в Инвестиционном часе, проводимом Инвесткомитетом республики, чтобы представить там проект строительства нового производственного корпуса. Речь шла об инвестициях в размере 160 млн рублей, что позволило бы предпринимателю увеличить производство в десять раз, с 50 до 500 станков в год.

Новость удивительная, если учесть, что станкостроение — одна из самых проблемных отраслей в России, а потому, несмотря на дефицит современных отечественных станков, до сих пор не так много желающих занять эту нишу по совокупности причин, в частности из-за высокого финансового и интеллектуального порога вхождения в бизнес, дефицита в стране комплектующих, опасной конкуренции в ценовом поле с китайской продукцией. Время от времени появляются сообщения о запуске станкостроительных проектов, в том числе в кооперации с зарубежными партнерами, но на практике часто оказывается, что производства эти, по сути, сборочные — из ввезенных импортных крупноузловых конструкций, где из отечественного только два десятка болтов и шильдик с названием бренда. Поэтому стало интересно: что и как делают в Бирске? Это очередной мыльный пузырь или свежая инженерная мысль, посетившая небольшой городок с населением в 41 тысячу человек?

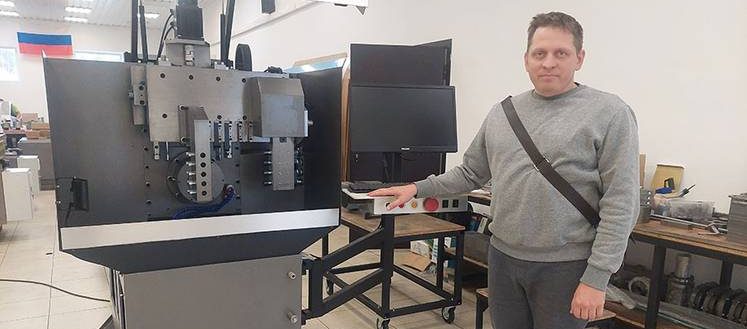

Дмитрий Зырянов охотно согласился рассказать о своем заводе, о выпускаемой продукции, а также сообщил, что по итогам того самого Инвестчаса у главы республики ему дали в аренду землю под строительство нового цеха, но вот денежных субсидий — ни рубля.

— Дмитрий, судя по тому, что вы ищете способы расширения производства, на вашу продукцию большой спрос?

— Да, я и пошел на Инвестчас потому, что у меня выстроилась большая очередь на станки, не успеваю выполнять заказы, а люди звонят и звонят. Но что я могу сделать, если очередь расписана у меня на два года вперед, а в год на своем производстве я могу построить до пятидесяти станков, не больше? Вот так ходил змейкой меж станков в тесноте и подумал: может, дадут мне земли, если попросить? А может, еще и субсидию государственную дадут в сто миллионов рублей, а я уже пятьдесят-шестьдесят миллионов изыщу и смогу построиться. Конечно, если бы я просто хотел удвоить производство, я бы взял кредит и сам справился, но это не решит проблемы спроса. А если строить завод на пятьсот станков в год, то кредит нужен большой, я его не потяну со своими операционными и финансовыми расходами, ведь моя годовая выручка всего семьдесят миллионов рублей.

Собственно, как я рассуждал, когда шел просить землю и грант? Вот если бы я строил сто первый станкостроительный завод токарных автоматов в стране, тогда да, другим ста было бы обидно, что мне отдали предпочтение. Но если мое производство первое, если больше никто не строит таких станков, а потребность в них большая, то почему бы не оказать мне безвозмездную поддержку в виде субсидии или гранта? Со своей стороны, мне тоже есть что дать государству. Вот смотрите, мой токарный автомат стоит два миллиона восемьсот тысяч рублей, это очень скромная цена по станкостроительным меркам, аналогичный китайский станок стоит в несколько раз дороже, семь‒десять миллионов рублей — эти цены можно увидеть на большой торговой интернет-площадке станков КАМИ. Так вот, когда клиент мне звонит и просит продать станок, а я могу ему пообещать выполнить заказ только через год-два, что он делает? Берет свои живые денежки, доллары или юани, едет и покупает станки напрямую у китайцев. Они уходят, живые деньги улетают за границу, вместо того чтобы работать внутри страны на общее благо. Если только на моих пятидесяти станках посчитать разницу в цене с китайскими, то это внушительная сумма, а какой отток денег идет из страны за все станки, что ввозятся из-за границы! Я также готов экспортировать свою продукцию, что тоже плюс для страны.

— А что производят на ваших станках?

— У меня токарные автоматы с ЧПУ, они предназначены для выпуска маленьких изделий, клиенты столько всего на них выпускают, что я сам диву даюсь — больше шестидесяти разных направлений. К примеру, недавно обращался заказчик, который прорабатывает выпуск изделий для Национального медицинского исследовательского центра МНТК «Микрохирургия глаза» имени академика Федорова — будут делать медицинские инструменты для операций, при этом другой клиент, который уже работает на моих станках, готовит для них ПО. Для медицинских целей на моих станках много чего изготавливают: вытачивают металлические штифты, которые устанавливаются в кости при различных переломах, в Татарстане выпускают стоматологические бормашины со множеством шестеренок, валов, разных деталей внутри.

С начала СВО три предприятия заказали станки для производства снайперских пуль — вытачивают непосредственно их наконечники. Много заказов для выпуска изделий в нефтегазовой сфере: в Самаре делают краны, задвижки, автоматику, а внутри всего этого — разные втулки, валы, сложные элементы. В Казахстан ушел станок — на нем делают вентили для газовых и кислородных баллонов. В авиастроении на моих станках выпускают метизы, винты, болтики, авиационный крепеж. Ведь там не годится обычный штампованный крепеж, он должен быть из нержавейки, качественный. Недавно пять станков отправил в город Мценск на электромеханический завод «Форнэкс», где выпускают разную автоматику, внутри которой масса механических штучек — это как представить себе наручные часы со сложной начинкой из шестеренок и валов. Вспомнил, еще в машиностроении тавотницы делают, сегодня как раз второй станок берут. Тавотница — это насадка на механизмы, которая подает смазку для трущихся деталей, нужна в обслуживании автомобилей и техники.

Еще одно направление, в котором наращивает объемы производства один из моих клиентов из Уфы, компания «Ювента», — это фурнитура для дверей. Дело в том, что до санкций на отечественном рынке были сильные западные игроки из Италии и Германии, а теперь, когда они перекрыли поставки, местные ребята в две смены работают, не успевают делать мебельную фурнитуру в нужном объеме, спрос подстегивает их производство — купили у меня три станка и еще три заказали, ждут.

— Получается, что именно специальная военная операция подстегнула ваше производство?

— Да, очередь на станки у меня появилась после начала СВО. Если раньше я начинал строить десять станков, при том что заказы были на пять, и в процессе производства, а это около четырех месяцев, добирал заказы, то сегодня уже наперед продал несколько партий. Причин повышенного спроса на станки несколько: во-первых, десятки производств начали работать на оборонную промышленность или стали смежниками крупных заводов, набрали заказов, но не успевают все делать, покупают у меня станки и тут же просят новые. А вторая причина — крупные заводы оказались заняты другими задачами, в гражданском сегменте промышленности образовался дефицит множества разных изделий, нужно удовлетворять спрос, но некому, а главное, не на чем, станков мало!

— Как потенциальные заказчики узнают про вас, какую вы рекламу даете?

— Совсем никакую рекламу не даю, у меня сорок процентов клиентов — предыдущие заказчики, которые уже покупали станки, поработали на них, подросли, а через год-два за новыми станками едут, расширяются. Остальные клиенты по «сарафанному радио» приходят, они же общаются между собой, интересуются, откуда оборудование, ведь импортные станки покупать дорого, цена отпугивает. Я даже когда свой первый узкоспециализированный станок, для автосервиса, сделал, то не рекламировал его, просто повесил видео на «Ютубе», и заказчики сами стали меня находить, в том числе зарубежные. Тот станок для проточки автомобильных дисков очень популярным был, я их выпустил около ста пятидесяти штук, и основная масса за границу ушла, в одиннадцать стран, всех не припомню — из Испании приезжали, Ирландии, в Финляндию отсылал, Литву, Латвию, Эстонию, Украину, Казахстан, Узбекистан, Белоруссию. Сейчас, конечно, я практически только на свой рынок работаю, иногда приходят заказы из стран СНГ.А шесть лет назад начал выпускать токарные автоматы и теперь только ими и занимаюсь. В России легко продавать станки с ЧПУ, их же почти не делают, рынок свободен.

Источник: ИП Зырянов Дмитрий Юрьевич

Как построить станок

— Если вы вспомнили про свой первый станок, то расскажите: как к вам пришла идея его создания? Это была копия или оригинальная разработка? Где взяли первоначальный капитал?

— Я у себя в гараже размером шесть на шесть метров и раньше делал всякие странные станки, которых в природе, то есть в продаже, не существует, но люди приходят и просят: сделай такое, надо! Так было и в этот раз: приехали ребята из авторемонтной мастерской и показали мне видеоролик из Америки, где на станке в автосервисе обтачивают автомобильные диски, их лицевую поверхность. У новых дисков поверхность блестящая, красивая, а когда машина цепляет бордюры, камешки летят с дороги, вся эта красота слетает, царапины появляются. Но есть способ устранить проблему: диск вставляют в такой вот станок, который сканирует его лицевую поверхность, затем вращает его, проходит резцом по поверхности, снимает две десятые миллиметра или полмиллиметра — и все, диск как новый. На автомобильных заводах есть такие станки, но стоят дорого, до пятидесяти миллионов рублей, обычной ремонтно-покрасочной мастерской такое не по карману, когда они его окупят? Ну я и взялся его сделать — девять месяцев корпел, назвал Horizon А1, а потом постоянно улучшал, и теперь он уже Horizon А7. Это, кстати, и был мой первый автомат с ЧПУ, продал его за 470 тысяч рублей.

Первоначального капитала как такового у меня и не было, все клиент оплачивал. Когда я начинал делать станок, то составлял договор, оплата условно разбивалась, скажем, на три части, заказчик оплачивал первую часть, и я начинал работу. Строю станок, отсылаю им видеоотчет, некоторые приезжали посмотреть, что я уже сделал, потом вторую часть оплачивали и по завершении работы третью. Вот так за клиентские деньги и строил станки.

А что касается оригинальности — конечно, это не копия, а моя собственная разработка, хотя схожесть есть, потому что многие станки однотипны. Это, к примеру, если я возьмусь завтра велосипед делать, что нового там придумаешь? Рама будет чуть длиннее, руль другой конфигурации. Конечно, я утрирую, потому что в станках уникальностей много, но основная концепция, организация осей, механика и кинематика — они стандартные, что у немцев, что у японцев и китайцев. Да, станок делается по моим размерам, и если это шпиндель, то он будет уникальный, но у меня, скажем, подшипник 100 миллиметров, а у немцев 90 миллиметров — вроде разные, но задачу одинаковую выполняют.

— А если кто задумает ваши станки копировать — это сложно сделать?

— О, вряд ли у кого это получится, просто экономически не вытащат, чтобы сделать станки такими же конкурентоспособными по цене. Потому что вот элементарно: в моих автоматах размещена стойка, то есть программа управления станком, которую я как программист писал почти три года — а это плюс к цене 600 тысяч рублей, если кто начнет на стороне эту стойку покупать. А у меня, по сути, эта сумма и есть вся надбавка на станок при общей цене в два миллиона восемьсот тысяч. В России, кроме меня, есть два производителя стоек, это компания «Балт-Систем», которая на рынке с советских времен и является ведущим разработчиком и производителем устройств ЧПУ и сервоприводов, а также ребята из компании TiTANIUM, которые делают устройства ЧПУ различных систем автоматизации. Вот и весь внутренний рынок стоек, других производителей я не знаю. Можно, конечно, купить немецкую стойку Siemens или японскую FANUC, но они больших денег стоят, порядка 700 тысяч, тогда как отечественные — 400‒500 тысяч. А у меня стойка уже в станке, в комплекте, как говорится, за счет этого цену могу держать и даже ниже ставить.

— Много вы привнесли усовершенствований в свои станки с ЧПУ за одиннадцать лет?

— Все названия моих станков начинаются со слова Horizon, а потом уже их модификации. Со временем спрос на Horizon А7 для автомастерских схлынул, и шесть лет назад я построил первый токарно-фрезерный автомат с ЧПУ Horizon В1, с тех пор развиваю эту модель, и она уже усовершенствована до Horizon В3, а это порядка ста пятидесяти серьезных изменений. К примеру, в станок встроено уже не пять-шесть, а восемнадцать инструментов, выполняющих разные задачи, это сверла, фрезы, резцы. Есть точечные изменения, но важные. Допустим, ранее газлифты, а это механизмы для подъема закрепленных на нем элементов, стояли в противовес тяжелому порталу на 300‒400 килограммов, который висит в воздухе; теперь же мы поставили полноценные противовесы с обратной стороны, что улучшает устойчивость конструкции, удобство эксплуатации, безопасность. Или если раньше для изготовления шпинделя, а это главный привод станка с ЧПУ, использовалась сталь марки 40X, сырой материал, то теперь эта сталь проходит карбонитрацию, то есть повышается твердость поверхности металла, снижается его износ. Гайки стали лучшего качества ставить, изменили конструкцию поршня — всего и не вспомнишь. Да, еще дверь защитную переделали: если раньше при открытии с нее могла капать охлаждающая жидкость и попадать на человека, то теперь дверь заезжает внутрь станка.

— Как устроено ваше производство? Судя по объему задач, у вас должен быть квалифицированный коллектив, конструкторское бюро…

— Конструкторское бюро нужно, если строить корабль, подводную лодку, где десятки тысяч компонентов конечного продукта, а у меня в станках всего лишь 500‒700 составляющих, можно и без бюро обойтись. Сегодня в нашем коллективе одиннадцать специалистов широкого профиля, каждый обладает четырьмя-пятью специальностями. Начинал строить станки я один в гараже, потом сделал цех и расширял его несколько раз, а через семь лет после выпуска первого станка построил собственное производственное помещение на 500 квадратных метров, где сейчас и работаю, но чувствую, что нам уже тесно.

Станки строим партиями, сразу по десять-пятнадцать штук, в течение четырех месяцев, потому что строить один станок логистически очень невыгодно, так как все детали надо изготовить, что-то закупить в специализированных магазинах или за рубежом, что-то заказать на смежных производствах, собрать. От партии к партии и вносятся улучшения в станки, так удобнее. Если же в целом описать алгоритм моих действий, то начинается все с программы-рисовалки Paint: сажусь и рисую общий вид станка, набрасываю эскиз. Потом открываю чертежную инженерную программу «Компас-3D», которая используется для проектирования различных изделий, и там можно не только собрать все вместе, но и покрутить, посмотреть, ничего ли не мешает, как узлы двигаются, чтобы везде все проходило. А затем уже берешь чертежи и идешь в компанию, которая металлом торгует и по размерам его режет — если станина, то режут ее плазмой. Сварщик сваривает конструкцию станины.

Следующий этап — изготовление механики по чертежам: опять металл покупаешь и с ним к фрезеровщикам, токарям, координатчикам, шлифовщикам. А потом все это аккуратно собираешь на болты и подключаешь электрику, благо я ее знаю. Везде, где необходима высокоточная обработка металла, особенно для шпинделей, приводных инструментов, — заказы размещаю на сторонних предприятиях, так как держать такое производство при себе постоянно нет необходимости и дорого, а все остальное делаем сами. Ну и на финишной прямой пишешь софт, программу ставишь и нажимаешь кнопку «включение». Вот я вам и рассказал от начала до конца все «секреты» производства автоматов с ЧПУ.

Источник: ИП Зырянов Дмитрий Юрьевич

Придумать и сделать можно все

— Откуда в вас эта тяга к станкостроению — наследственная или учителя были хорошие?

— Наверно, наследственная. Мой дедушка Назиф Оглямов часовых дел мастером был, это его официальная работа, а по ночам для души музыкальные инструменты делал — гармошки. При этом готовых запчастей не было, от начала до конца все мастерил сам — сушил кожу под меха, клей варил, свистульки всякие, кнопки из металла вырезал. Мама говорила, что по ночам тихонько работал, потому что в советское время за побочные доходы могли и наказать. Но нравилось ему это дело. Вот и мне нравится придумывать что-то интересное и полезное. Столько всего в голове крутится — как появится время, точно начну что-нибудь патентовать. К примеру, сосульки на крыше зимой всем мешают, но можно же сделать простое устройство, чтобы легко бороться с ними, а не вызывать несколько раз за зиму автовышку, не платить за каждый час ее работы несколько тысяч рублей. После учебы в университете, а я окончил БашГУ по специальности «Машины и аппараты легкой промышленности», устроился в ЖКХ мастером работать и еще тогда недоумевал, сколько сил уходит на чистку крыш и борьбу с сосульками. Но только сейчас руки дошли до этой темы — уже закупил кое-какие компоненты и к зиме сделаю устройство от сосулек, на свой цех повешу и протестирую.

— А каков принцип работы этого устройства, если не секрет?

— Начнем с того, что метровая сосулька в одночасье не появляется, есть кромка крыши, где эта сосулечка постепенно нарастает и свисает. Можно повесить параллельно этой кромке на расстоянии 10 сантиметров трубу диаметром 20‒25 миллиметров, чтобы сосулька нарастала, касалась трубы и дальше свисала уже параллельно кромке. Труба эта, допустим шесть метров длиной, над подъездом подвешивается, где люди ходят. Теперь к этой трубе я планирую прицепить вибромотор, который при включении вызывает ее вибрацию. К этому вибромотору подключается контроллер, он каждые тридцать минут или час запускает вибрацию и стряхивает сосульки, пока они не выросли большими. А можно сделать кнопку на пульте, чтобы дворник как увидел, что сосульки начали расти, так и нажал на кнопку, запустил небольшую вибрацию — ее будет достаточно, чтобы разбить сосульки длиной до десяти сантиметров. И стоимость конструкции я посчитал: труба алюминиевая шесть метров — 600 рублей, вибромотор — 1500 рублей, контроллер — 500 рублей, вся конструкция — 2600 рублей, она окупится за год, если учесть, сколько труда требуется на чистку крыши от сосулек.

— Вы получили высшее инженерное образование — какую роль оно сыграло в вашем становлении как станкостроителя?

— Я на очном обучении не долго был, женился, ребенок появился, решил перейти на заочное. По большому счету университет если дал мне пять процентов знаний в моем направлении деятельности, то это хорошо. Потому что в университете не учат, как строить станок, там дают фундаментальные знания, а потом уже сам тихонько учишься, специальную литературу читаешь. Когда я первый станок для автомастерской построил и отдал заказчикам, у меня две недели уши горели — потому что материли меня, много ошибок сделал: не тот металл взял, непонятно что навертел. Так же не бывает, что с первого раза все на отлично делаешь, как мой учитель физики любил повторять: только Бог знает на пять, учитель на четыре, а ученик на троечку. Вот я на троечку и сдал станок, а потом уже не хочу ругань от клиентов слушать, все замечания учел, второй делал, опираясь на опыт предыдущего, и все лучше и лучше стало получаться.

Кстати, когда я шесть лет назад первый токарный автомат строил, то отдал его по себестоимости, то есть практически бесплатно, потому что он был пилотный, обкаточный, мне было важно посмотреть, как он себя вести будет. Но так вышло, что к тому времени у меня уже был небольшой опыт в станкостроении, и станок получился удачным, до сих пор работает в Бирске на заводе детских игрушек ООО «Спектр».

Я об опыте в станкостроении говорю потому, что видел некоторых, которые начинали бизнес и хотели быстро-быстро денег заработать, заламывали цену за станки, но при этом их продукция была недоработана, не признана никем, ничего собой не представляла. С таким подходом ничего не получится, клиенты пойдут и купят оборудование у большой компании в Китае или Корее, где завод пятьдесят лет эволюционировал, доводил до ума свои станки. Я считаю, что первый станок для клиента вообще бесплатным должен быть в части собственного труда, да еще следует и доплатить покупателю за смелость.

Инженер-конструктор – это как поэт или композитор

— Какая у вас степень локализации производства? И как санкции повлияли за закупку комплектующих за границей?

— У меня локализация огромная: вся станина здесь делается, у пяти-шести смежников размещаю заказы на изготовление тех или иных компонентов, — в натуральном выражении — 70 процентов отечественных деталей и 30 процентов импортных, которые в стране просто не делают. К примеру, серводвигатели, которые позволяют контролировать точное положение вала двигателя и частоту вращения, у нас не купишь. Нет линейных направляющих, что задают направление перемещения полезной нагрузки, то есть рабочего инструмента или заготовки, по заданной траектории. Вот их в Тайване беру — лисьими тропами, конечно, параллельным импортом, подороже, чем раньше. Не понимаю производителей, которые все тащат из Китая, даже станину — зачем? Что у нас, лить чугун не могут? Могут, есть свой.

— Как вы считаете, что нужно для развития станкостроения в стране и что этому мешает?

— Если бизнес запускает станкостроительное производство, уникальное и востребованное в России, надо ему дать зеленый свет по всем фронтам, лишь бы делали. Отменить налоги для добросовестных производителей, оказать финансовую поддержку в виде субсидий, грантов, беспроцентных кредитов, оказать организационную поддержку в части решения вопросов с коммуникациями, чтобы все быстро и оперативно решалось. Надо мне, допустим, завтра добавить электричество или газ, а там квоты, и их нельзя превышать, нужны дополнительные разрешительные документы. Я когда производственный корпус строил, то полтора года газ ждал и отапливался электричеством, но это дорого. Сейчас в каждой администрации бизнес-шерифа сажают, вот было бы хорошо, чтобы он этими вопросами и занимался, а пока этой службе оперативности не хватает.

Если же говорить про «тормоза» со стороны станкостроителей, то здесь тоже есть о чем подумать. К примеру, на наших заводах часто раздутые штаты, много лишних людей, отделов, там директору нос почесать, и то есть специалист. А у меня даже отдельного бухгалтера нет, вот сидит девушка Айгуль – она и бухгалтер, и договорной отдел, и отдел кадров, и секретарь, и снабженец — двери не хватит под таблички с должностями. Каждый сотрудник — многопрофильный специалист, у меня самого одиннадцать специальностей, то есть вместо меня можно было бы нанять одиннадцать человек. Только это все сразу на себестоимости продукции отразится, цены сразу поползут вверх, клиентов станет меньше. Но если каждого сотрудника нагружать с умом, перераспределять обязанности правильно, то и производство будет работать эффективно.

Нашим станкостроителям надо локализацию углублять, ставить адекватные цены, делать станки максимально доступными для производителей! Ведь у нас производство станков стало полузабытой вещью, а между природными богатствами страны, между сырьем в виде леса, глины, нефти, газа, деревьев, железа и конечной продукцией всегда стоит станок. Если вокруг посмотреть — все на станках делается: на деревообрабатывающих — мебель, в печах кирпичи обжигают, для хлеба нужен тестомес и печь, есть станки для изготовления канцелярских товаров, ручек, карандашей. А у нас даже карандаши из Китая завозят, когда леса валом! Так вот, когда тесную связь наладим между сырьем и готовой продукцией, тогда и экономика расцветет.

— Вам сейчас нужны деньги для развития, а не думали инвестора со стороны позвать? У вас ведь перспективный проект.

— Полагаю, что такая кооперация может загубить дело, даже если завтра придет человек с подобным предложением, я, пожалуй, откажусь. Потому что когда начинаешь зависеть от кого-то или чего-то, то теряется драйв, состояние, когда все делаешь с удовольствием, тихонько, и все получается. Любой конструктор — человек творческий, на одной ступеньке с поэтом или композитором, и его не заставишь изобретать за деньги. Конструктор сам постоянно думает, как улучшить процесс, что усовершенствовать, эволюция идет постепенно. Поэтому не надо над моей головой инвесторов, а вот от поддержки государства я бы не отказался, это все уже иначе выглядит.

— А сколько вы инвестируете в производство?

— Почти все, что зарабатываю. Много ли человеку надо? Покушать, одеться, раза два с семьей съездить отдохнуть. Остальное все сюда, в завод: одно купил, другое, — вот сейчас присмотрел себе еще одни станок токарный, большой, под мои задачи детали делать. Много чего еще сделать надо, у меня ведь не такой самодостаточный бизнес, который сам может жить, и если здесь завтра меня не будет, то ничего не будет, понимаете? Уйду — и все на этом прекратится. Даже если подумать детям передать дело, а им пока пять и девять лет, то надо, чтобы они лет десять-двадцать рядом проработали. Я знаю в нашей республике станкостроительные заводы, которые затухли, как ни пытались их удержать на плаву. Станкостроение — тонкое дело, нахрапом не возьмешь.

— Какие у вас стратегические цели, чего хотели бы добиться? Бренд свой развить, станкостроительную империю построить?

— О, меня не собственный знак беспокоит и не империя, а то, что в России с советских времен столько всего разрушено, ведь какие станки делали, токарные автоматы — все было и в каких объемах! Как подумаешь — скорбь и печаль на сердце, обидно за страну. Лично мне всего хватает, а вот стране ни фига не хватает. Можно это назвать мечтой, но скорее чувством долга: хочу для страны строить, чтобы вытеснить с рынка всех иностранцев, чтобы мои токарные автоматы по всей России продавались и в СНГ.

Оставить комментарий