Производственные концепции и их отражение в прикладных решениях. Пример Hitachi Tool Engineering.

Эли М. Голдратт, © Eliyahu M. Goldratt, 2008. Впервые опубликована в декабре 2009 г. в сборнике Теория Ограничений. Создание решающего конкурентного преимущества. Киев, Издательство Алексея Капусты

Вступление

Популярность подхода Lean (бережливое производство) легко объяснить успехом компании Toyota. Он бесспорен. Toyota выпускает столько же автомобилей, сколько общепризнанный лидер — General Motors, и при этом является прибыльной компанией. На протяжении последних пяти лет[1] соотношение чистой прибыли к продажам у Toyota на 70% выше, чем в среднем по отрасли, в то время как General Motors терпит убытки. Успех Toyota полностью приписывают «Производственной системе Toyota» (Toyota Production System, TPS) [2]. По крайней мере, таково убеждение руководства: цель номер один в компании — передать «ДНК» производственной системы Toyota следующим поколениям.

Учитывая, что Toyota — флагман японской промышленности, можно было бы ожидать широкого распространения подхода Lean на предприятиях Японии. К удивлению, этого не происходит. Ни для кого не секрет, что его внедрили менее 20% японских производителей.

Почему?

Не потому, что они не пробовали сделать это. Многие компании в Японии приложили огромные усилия, пытаясь внедрить бережливое производство, но потерпели фиаско. Одна из таких компаний — Hitachi Tool Engineering. Ее неудача не может быть объяснена недостаточностью затраченных усилий. Эта компания неоднократно бралась за внедрение Lean, но каждый раз ухудшение производственных показателей вынуждало ее вернуться назад, к традиционному способу управления.

Точно так же тот факт, что большинство японских предприятий не внедрили у себя Lean, не может быть объяснен дефицитом необходимых знаний и информации. Toyota более чем щедро делилась своими знаниями, сделала их широко доступными и даже приглашала непосредственных конкурентов посетить ее заводы. Hitachi, подобно многим другим компаниям, пользовалась этой открытой для всех информацией и привлекала самых лучших экспертов.

Есть объяснение неудачи, постигшей организации, которые пытались внедрить Lean, причем очевидное для любого объективного человека, наблюдавшего за происходящим в таких компаниях, как Hitachi Tool Engineering. Эта неудача вызвана тем, что между типами производственной среды существует фундаментальное различие. Когда Таичи Оно разрабатывал TPS, он делал это не абстрактно, а для своей компании. Не удивительно, что мощное прикладное решение, созданное Оно, может не работать в другой производственной среде, имеющей существенные отличия. Но это не означает, что разработка Оно не может быть весьма ценной для других типов среды. Гений Оно раскрывается в полной мере, когда мы осознаем, что он столкнулся с такой же ситуацией. В то время системой организации производства, которая произвела революцию, был метод поточных линий, разработанный Генри Фордом. Этот метод уже использовался не только почти на всех предприятиях автомобильной промышленности, но и в других, очень отличающихся отраслях, например: в производстве напитков и вооружения. В то время уже сформировалось мнение, что поточные линии могут и должны быть внедрены только на производствах такого типа, где требуемые объемы выпуска оправдывают выделение оборудования для изготовления одного вида продукции. Когда же объемы были недостаточно большими, никто не рассматривал возможность использования поточных линий. Никто, кроме Оно.

Оно понял, что концепции, на которых основана система Форда, являются общими; что прикладное решение ограничено только определенными типами производства, но концепции — универсальны. У Оно было четкое видение того, что надо исходить из концепции; был талант, для того чтобы разработать прикладное применение концепции для производственной среды компании Toyota, где невозможно выделить оборудование для выпуска только одного вида компонентов; у него также было упорство для преодоления серьезных препятствий при внедрении подобного прикладного решения. Результатом явилась Производственная система Toyota.

Вместо того чтобы отказаться от использования правильных концепций или (что еще хуже) пытаться насильно внедрить эту систему в средах, значительно отличающихся от Toyota, мы последуем тому направлению, которое выбрал Оно.

В этой статье мы представим:

- Фундаментальные концепции цепи поставок, положенные в основу подхода Lean;

- Универсальное прикладное применение этих концепций, которое может быть использовано в значительно большем числе производственных сред;

- Впечатляющие результаты, которых достигла Hitachi Tool Engineering, применяя это универсальное прикладное решение.

Экскурс в историю

Принципы работы обрабатывающей промышленности были созданы двумя великими мыслителями — Генри Фордом и Таичи Оно. Форд сделал революцию в серийном производстве, изобретя поточные линии (конвейеры). Оно поднял идеи Форда на новый уровень, создав систему TPS, которая вынудила всю мировую промышленность изменить свое представление о запасах — думать о них не как об активах, а как о пассивах.

Базовая посылка в идеях Форда заключалась в том, что ключом к построению эффективного производственного процесса является фокусирование усилий на улучшении всего потока продукции через операции (производственный процесс). Его усилия, направленные на улучшение потока, были настолько успешными, что к 1926 году производственный цикл от добычи железной руды до получения готового автомобиля (состоящего более чем из 5000 деталей), находящегося на железнодорожной платформе и готового к отправке, достиг 81 часа[3]! Даже сейчас, восемьдесят лет спустя, ни один из автопроизводителей в мире не способен достичь или хотя бы приблизиться к таким показателям времени производственного цикла.

«Поток» означает, что запасы в производстве движутся. Когда запасы не движутся, они накапливаются. Скопившиеся запасы занимают производственные площади.

Следовательно, интуитивный способ улучшения производственного потока — ограничение площадей, на которых скапливаются запасы (незавершенного производства, НЗП). Чтобы улучшить производственный поток, Форд ограничил пространство, предназначенное для складирования запасов незавершенного производства между каждыми двумя рабочими центрами. В этом и состоит сущность поточных линий, что подтверждается тем фактом, что первые поточные линии не имели никаких механических устройств, типа конвейеров, для перемещения запасов (незавершенного производства) от одного рабочего центра к другому. Смелость метода Форда становится очевидной, когда приходит понимание того, что прямым следствием ограничения пространства для складирования незавершенного производства является следующее: когда выделенное место заполнено, рабочие, которые его заполняют, должны прекратить производство. Таким образом, чтобы добиться потока, Форд отказался от показателей локальной эффективности. Другими словами, идея поточных линий бросает вызов традиционной убежденности, что для того чтобы быть эффективным, каждый рабочий и каждый станок должны быть загружены 100% своего рабочего времени. Кто-то может подумать, что принцип предотвращения непрерывной работы ресурсов снизит проход (объем выпущенной продукции) производственного процесса. Это нежелательное явление могло бы возникнуть, если бы Форд удовлетворился только тем, что ограничил площади для складирования межоперационных запасов. Но существует еще один эффект, который вытекает из принципа предотвращения накопления запасов. Снижение уровня НЗП улучшает возможность выявления проблем, препятствующих производственному потоку — когда один из рабочих центров линии останавливается на значительное время, очень скоро вслед за ним останавливается вся линия. Форд воспользовался этим эффектом быстрого выявления проблем, для того чтобы улучшить балансирование потока путем выявления и устранения причин очевидных остановок.[4] Конечным результатом сочетания отказа от локальной эффективности и балансирования потока стало значительное увеличение прохода (генерируемого дохода). Генри Форд достиг самого высокого показателя «проход на одного сотрудника» среди автопроизводителей того времени.

Подводя итог, можно сказать, что поточные линии Форда основывались на следующих четырех концепциях:

- Улучшение потока (или — эквивалентно — сокращение времени цикла) — это первичная задача операционного менеджмента.

- Эта первичная задача должна быть преобразована в практический механизм, указывающий производству, когда не нужно производить (предотвращающий перепроизводство).

- Показатели локальной эффективности должны быть отменены.

- Нужно разработать и внедрить фокусирующий процесс балансирования потока. Так же, как у Форда, главной целью Оно было улучшение производственного потока — снижение времени производственного цикла, что видно из его ответа на вопрос о том, чем занимается Toyota:

«Все, что мы делаем, — это смотрим на время от момента поступления заказа от клиента до момента, когда мы получаем деньги. И мы работаем над сокращением этого времени….». Оно столкнулся с почти непреодолимым препятствием, когда приступил к применению второй концепции. Когда спрос на отдельное изделие высок, выделение поточной линии для производства каждого компонента, как это сделал Форд, оправдано. Однако в то время в Японии рыночный спрос требовал поставки небольших количеств разнообразных автомобилей. Поэтому Оно не мог полностью выделять линии для отдельных изделий Toyota. Как мы уже говорили, все остальные отрасли промышленности, оказавшиеся в подобной ситуации, даже не рассматривали возможность применения поточных линий. Тем не менее Оно не оставляла идея создания таких линий, оборудование на которых не выделялось бы специально для производства одного компонента, то есть линий, на которых каждый рабочий центр мог бы производить множество компонентов. Проблема была в том, что в данном случае использование механизма лимитирования площадей для складирования НЗП ведет к блокировке системы — на участке сборки не все компоненты есть в наличии (сборка не может производиться), а выделенное для НЗП пространство уже заполнено (то есть производство на «питающих» линиях остановлено).

Оно писал, что он понял, каким должно быть решение, когда услышал о существовании супермаркетов (задолго до того, как он впервые увидел супермаркет во время визита в США в 1956 году). Он понял, что и супермаркеты, и «питающие» линии компании Toyota имеют дело со множеством видов продукции. В супермаркетах продукция не загромождает проходы между рядами — большинство товаров хранятся на складе супермаркета. В самом магазине для каждого товара выделено определенное место на полке. Только тогда, когда товар раскупают, задействуется механизм пополнения со склада супермаркета, и место на полке, отведенное для этого товара, заполняется вновь. Оно представил себе механизм, указывающий производству, когда не нужно производить. Вместо простого лимитирования пространства между двумя рабочими центрами для ограничения производства, он должен по каждому компоненту лимитировать количество, разрешенное для накопления.

Основываясь на этом понимании, Оно разработал систему Канбан.

Эта система описана во множестве статей и книг. Здесь мы изложим только базовые принципы, чтобы показать, насколько точно Оно следовал фундаментальным концепциям. Между каждыми двумя рабочими центрами,[5] и для каждого компонента отдельно, количество НЗП ограничено определенным количеством контейнеров и количеством компонентов в контейнере. Эти контейнеры (так же как и любые другие контейнеры в любом производстве) содержат, кроме компонентов, сопроводительную документацию. Но с одной ее страницей (обычно это карточка (в японском — Канбан), на которой указаны код компонента и количество компонентов в контейнере) поступают нетрадиционно. Когда следующий рабочий центр забирает контейнер для дальнейшей обработки, карточка не перемещается вместе с контейнером, вместо этого она передается назад, на предыдущий рабочий центр. Это служит для него сигналом о том, что контейнер изъят и что до разрешенного уровня НЗП теперь не хватает определенного количества. Только в этом случае предшествующему рабочему центру разрешено производство (в объеме одного контейнера тех компонентов, которые указаны в карточке). По сути, система Канбан указывает каждому рабочему центру, когда и что производить и, что еще более важно, когда не нужно производить. Нет карточки — не производить. Система Канбан — это практический механизм, указывающий производству, когда не нужно производить (предотвращающий перепроизводство). Оно смог развить концепции Форда, заменив лимитирование пространства на лимитирование количества.

Следование концепции управления потоком требует отказа от показателей локальной эффективности. Оно снова и снова обращается к этому аспекту в своих книгах, подчеркивая, что нет смысла побуждать людей к производству, если продукция не нужна в краткосрочной перспективе. Этот акцент, возможно, и стал причиной того, что за пределами компании Toyota TPS сначала стала известна как JIT (Just-In-Time, точно в срок).[6]

Как только система Канбан — система, указывающая производству, когда не производить, — была внедрена в цехах, немедленное снижение прохода потребовало титанических усилий по балансированию потока. Вызов, с которым столкнулся Оно, оказался значительно серьезнее, чем у Форда. Чтобы подчеркнуть, насколько сложным он был, достаточно указать только на один из многих аспектов. В отличие от производства с выделенными (специально предназначенными для производства определенных компонентов) линиями, система Оно вынуждала рабочие центры часто переключаться с производства одного компонента на производство другого. Для большинства рабочих центров каждое переключение влечет за собой временные затраты на необходимую наладку оборудования. Так как контейнеры, по замыслу, предназначены для относительно малого количества деталей, производственные партии, обусловленные этими количествами, во многих случаях были смехотворно малыми. Изначально для многих рабочих центров время переналадки оказалось больше, чем время, требующееся для обработки, что привело к значительному снижению прохода. Не удивительно, что Оно столкнулся с огромным сопротивлением — настолько большим, что, как сам он писал, с конца 40-х до начала 60-х годов его систему называли «отвратительной системой Оно» [7]. Сам Оно (и его вышестоящее руководство) определенно имели исключительные решимость и видение для продолжения внедрения системы, которая с точки зрения любого человека, смотревшего на нее с локальной точки зрения (как это делало большинство людей в цехах), просто не имела никакого смысла. Оно пришлось проложить новый путь, чтобы преодолеть препятствие, связанное с переналадками. В то время и до тех пор, пока TPS не получила всемирную известность, традиционным способом снижения времени переналадки считалось увеличение размера партии — «экономически обоснованный размер партии» был очень популярным термином, которому посвящались тысячи статей[8]. Оно отбросил весь этот традиционный опыт, поскольку уступки в сторону использования «экономически обоснованных» количеств обрекли бы на неудачу его борьбу за уменьшение времени производственного цикла. Вместо этого он настойчиво утверждал, что требуемое время переналадок — не есть нечто незыблемое, и что процессы могут быть изменены таким образом, чтобы радикально сократить время переналадки. Он руководил разработкой и внедрением способов уменьшения времени переналадки, которые в конечном итоге помогли сократить время всех переналадок оборудования в производстве Toyota до нескольких минут.10 Не удивительно, что сейчас бережливое производство четко ассоциируется с небольшими размерами партий и методами сокращения времени переналадки оборудования.

Однако потребность в балансировании производственного потока влекла за собой гораздо больше, чем просто преодоление препятствия с переналадками. То обстоятельство, что большинство рабочих центров не были выделенными для производства конкретного компонента, фактически не давало обнаружить путем простых наблюдений реальные проблемы, препятствующие производственному потоку. Оно полностью осознавал:

существует слишком много того, что может быть улучшено; и без способа фокусирования усилий по улучшению процессов на балансирование потока уйдет слишком много времени. Система Канбан предоставила ему такой способ. Традиционная аналогия подхода Lean с водой и рифами помогает понять, каким образом это делается. Уровень воды соответствует уровню запасов незавершенного производства, а рифы — это проблемы, мешающие производственному потоку. На дне находится множество рифов, их устранение требует времени и усилий. Вопрос в том, какие из рифов важно удалить. Ответ дает снижение уровня воды: выступившие из-под воды рифы и есть те, которые необходимо убрать. При запуске системы Канбан для достижения приемлемого уровня прохода Оно вынужден был начать со множества контейнеров, каждый из которых содержал значительное количество определенных компонентов. Постепенно Оно снижал количество контейнеров, а затем и количество компонентов в одном контейнере. Если в производственном потоке не возникало заметных проблем, снижение количества контейнеров и количества компонентов в одном контейнере продолжалось. Если в потоке возникали проблемы, использовался метод «Пять почему» для выявления ключевой причины. Ее необходимо было устранить перед тем, как возобновится снижение количества компонентов в контейнере. Это заняло много времени, но конечным результатом стало заметное повышение производительности. Необходимо подчеркнуть: несмотря на то что за последние 20 лет каждый второй производитель автомобилей внедрил ту или иную версию TPS и получил значительные результаты, ни одно из предприятий не достигло такой производительности, как на заводах Toyota. Этот факт указывает на важность правильного выбора процесса для фокусирования усилий по проведению локальных улучшений. К сожалению, усилия по улучшениям в других компаниях направлены неверно из-за того, что их целью является сокращение затрат, а не максимальное улучшение потока.

Оно вложил столько усилий в сокращение времени переналадки оборудования не для того, чтобы получить некоторое снижение затрат. Если бы это было его целью, он бы не стал «впустую растрачивать» сэкономленное на переналадках время дальнейшим уменьшением размера партий и, следовательно, выполнением гораздо большего числа переналадок. Оно стремился уменьшить количество бракованных деталей не для того, чтобы достичь некоторой (незначительной) экономии на затратах; он делал это для устранения значительных проблем в производственном потоке, обусловленных наличием бракованных деталей. Оно даже не пытался выжимать из поставщиков компании Toyota более низкие цены или сокращать фонд оплаты труда (а это две основные статьи расходов), а вместо этого направил все свои усилия на ускорение производственного потока.

Что кажется неожиданным — это то, что конечным результатом фокусирования на потоке и прекращения принятия решения на основе локальных затрат становятся более низкие затраты на единицу продукции. Точно так же в результате отказа от показателей локальной эффективности повышается эффективность труда. Если некоторые руководители считают это странным, то лишь потому, что они еще не усвоили концептуальное отличие управления производством с целью увеличения прохода (генерируемого дохода) от управления с целью сокращения затрат. Одним из последствий сосредоточения на сокращении затрат является то, что почти все инициативы, направленные на создание процесса непрерывных улучшений, быстро достигают точки, после которой наступает снижение отдачи на вложенные усилия, и в результате многие из них прекращают работать, превращаясь просто в слова. Но эта проблема слишком обширна и важна, чтобы пытаться втиснуть ее в рамки данной статьи.

Подводя итог, можно сказать, что и Форд, и Оно следовали четырем концепциям:

- Улучшение потока (или — эквивалентно — сокращение времени цикла) — это первичная задача операционного менеджмента.

- Эта первичная задача должна быть преобразована в практический механизм, указывающий производству, когда не нужно производить (предотвращающий перепроизводство). Форд применял лимитирование места для складирования, Оно — лимитирование количества компонентов (запасов).

- Показатели локальной эффективности должны быть отменены.

- Нужно разработать и внедрить фокусирующий процесс балансирования потока. Форд использовал непосредственное наблюдение, Оно — постепенное снижение количества контейнеров, а затем — количества компонентов в контейнере.

Границы TPS

Подход Оно к разработке Lean демонстрирует важную идею: есть разница между прикладными решениями (применениями) и фундаментальными концепциями, на которых основаны эти решения. Концепции являются общими, прикладные решения — это адаптация концепций к конкретной среде. Как мы уже видели, подобная адаптация не является простой и делает необходимой разработку определенных элементов решения. Мы должны помнить — прикладное решение основано на исходных посылках (иногда — скрытых) о конкретной среде. Не надо ожидать, что это прикладное решение будет работать в среде, для которой исходные посылки не верны. Мы можем сэкономить множество усилий и избежать разочарования, если скрупулезно сформулируем эти исходные посылки. Самая требовательная исходная посылка, которую TPS делает относительно производственной среды, — это стабильность среды.

TPS предполагает наличие стабильности в трех аспектах. Первый аспект выявляется, как только мы обращаем внимание на то, что даже когда выбрана подходящая производственная среда и внедрением руководят опытные эксперты, на внедрение Lean уходит очень много времени. В книге «The Toyota Way» Лайкер подчеркивает, что внедрения Lean, проводимые Центром поддержки поставщиков Toyota (Toyota Supplier Support Center, — организация, которую создала Toyota для обучения американских компаний принципам TPS), занимают как минимум 6—9 месяцев для каждой производственной линии.[9] Это не является неожиданностью для тех, кто знает, сколько нарушений бывает в производственном потоке практически в любой производственной среде и сколь уязвима система Канбан, как только она подходит к достижению своей цели — низкого уровня запасов НЗП. Поскольку внедрение системы Канбан занимает время, то исходная посылка для него заключается в том, что производственная среда относительно стабильна, то есть процессы и продукция не претерпевают значительных изменений в течение весьма длительного времени.

Toyota имеет относительно стабильную производственную среду. Автомобильная промышленность позволяет изменения (смену моделей) только раз в год, и обычно год от года подавляющее число компонентов остаются прежними.

Это не характерно для многих других отраслей. Например, в основных секторах электронной промышленности жизненный цикл большинства изделий короче 6 месяцев. Разной степени нестабильность в процессах и продукции существует в большинстве отраслей. Так, Hitachi Tool Engineering выпускает относительно стабильный тип продукции — режущий инструмент, но жесткая конкуренция вынуждает эту компанию каждые 6 месяцев запускать в производство другие виды режущих инструментов, требующих использования новых технологий. Внедрение Lean в подобной производственной среде — сизифов труд.

Второй аспект стабильности, необходимый для TPS, — стабильный спрос на каждый вид продукции в течение определенного времени. Предположим, что цикл производства определенного изделия — 2 недели, но спрос на это изделие – эпизодический, в среднем на это изделие бывает только один заказ в квартал. В настоящее время это изделие находится в виде незавершенного производства только в течение 2 недель в квартал, остальное время его просто нет в цехах. Но при управлении по принципам Lean все должно быть по-другому — они требуют постоянного нахождения между каждыми двумя рабочими центрами контейнеров с компонентами для каждого производимого изделия.

Hitachi Tool Engineering выпускает более двадцати тысяч различных номенклатурных единиц продукции, спрос на большинство из которых эпизодический. Необходимость постоянно поддерживать НЗП между каждыми двумя рабочими центрами для каждой из номенклатурных единиц продукции приведет, в случае с Hitachi, к тому, что в производстве будет находиться значительно больше НЗП, чем сегодня. Очевидно, что такая производственная среда не подходит для применения методов Оно.

Но самый важный из аспектов стабильности, необходимых для TPS, — это стабильность общей загрузки разных типов ресурсов, созданной клиентскими заказами. Предположим, что заказы не являются однородными, что имеет место в большинстве компаний. Вполне вероятно, что загрузка, приходящаяся на определенный рабочий центр на этой неделе, значительно ниже его мощности, в то время как на следующей неделе загрузка может превысить его мощность. В таком — широко распространенном — случае система Канбан, которая не допускает создания запасов наперед (за счет предотвращения производства раньше времени), приведет к срыву сроков поставок на второй неделе. Заказы у Toyota относительно стабильные; несмотря на это, компания была вынуждена установить порядок принятия заказов (и давать обещания по срокам поставки), который ежемесячно устанавливает определенный ограниченный ассортимент продукции для заказа. Большинство компаний не имеют возможности получить от своих заказчиков настолько выгодные условия.

Необходимо отметить, что требуемая стабильность не зависит от возможностей производства достичь улучшений. Все три аспекта стабильности связаны с тем, как именно в компании организована разработка и продажа продукции, но не с тем, каким образом эта продукция производится. К сожалению, большинство компаний страдают по крайней мере от одного из аспектов нестабильности, если не от всех трех.

Вышесказанное не означает, что в производственной среде, для которой исходные посылки Lean не верны, невозможно использовать отдельные элементы Lean (например, U-ячейки окажутся полезными для множества производств, а сокращение времени переналадки оборудования может быть использовано практически в каждой производственной среде). То, о чем мы говорили выше, означает, что в производственных средах таких типов не стоит ожидать достижения таких же значительных результатов, каких достигла Toyota — результатов, поднявших компанию на ее нынешний уровень. Использование отдельных инструментов Lean и удовлетворенность некоторыми программами сокращения затрат не должно расцениваться как внедрение Lean.

Важность потока в относительно нестабильной производственной среде

Форд и Оно открыли нам глаза на тот факт, что ускорение потока — сокращение времени производственного цикла — ведет к значительному повышению эффективности производства. Они продемонстрировали это в условиях стабильной среды. Но какова значимость улучшенного потока в условиях относительно нестабильной производственной среды?

Первый аспект нестабильности — это нестабильность, вызванная коротким жизненным циклом изделий. Когда изделие имеет короткий жизненный цикл, произведенная сверх надобности продукция может устареть. Более того, поскольку жизненный цикл мал, долгие циклы производства приводят к потере рыночного спроса. Например: предположим, что срок жизни изделия около 6 месяцев, а время производственного цикла — 2 месяца. Долгий производственный цикл приводит к потере продаж не потому, что нет спроса, а потому, что в течение значительной части срока жизни продукта на рынке производство не может удовлетворить существующий спрос.

Второй аспект нестабильности — это нестабильный спрос на изделие в течение определенного времени. Общая практика, которая применяется в производственной среде с широкой номенклатурой изделий, спрос на которые эпизодический, — это снижение «суеты» за счет попыток удовлетворить спрос за счет поставок со склада. Недостатком подобной практики является большое количество запасов медленно оборачивающейся готовой продукции при одновременном высоком уровне нехватки других изделий. Система управления производством, способная организовать работу таким образом, чтобы достичь значительного улучшения потока, окажет огромное влияние на подобные типы производственной среды.

Производственная среда, страдающая из-за третьего аспекта нестабильности (нестабильности общей загрузки), — это среда такого типа, которая может получить от ускорения потока наибольшую выгоду. Временные перегрузки различных производственных ресурсов приводит к тому, что у подобных компаний обычно относительно низкий уровень выполнения заказов в срок (<90%), и, как результат, они склонны приобретать дополнительные производственные мощности. Опыт показывает: когда на таких предприятиях удается достичь значительного улучшения потока, тогда не только их показатель выполнения заказов приближается к 100%, но и обнаруживается до 50% избыточной мощности.[10]

Оно продемонстрировал, что применение концепций Форда не ограничивается только средой массового производства изделия одного типа. Даже несмотря на, казалось бы, непреодолимые препятствия при применении этих концепций в производственных средах с менее ограничивающими условиями, гений и упорство Оно показали не только то, что это возможно, но и то, как это сделать.

К настоящему моменту мы поняли, что:

- применение TPS ограничено относительно стабильными производственными средами;

- большинство производственных компаний страдают от нестабильности;

- относительно нестабильная производственная среда получит от улучшенного потока даже значительно большую выгоду, чем стабильная.

Теперь, когда мы осознали вышесказанное, почему нам не повторить те шаги, которые сделал Таичи Оно? Почему не вернуться к концепциям цепи поставок и не разработать эффективные практические методы, которые будут подходить для различных типов относительно нестабильной производственной среды?

Практическое решение на основе времени

Наиболее естественной основой для механизма предотвращения перепроизводства является не пространство для складирования и не объем запасов, а время. Если вы хотите предотвратить запуск производства ранее положенного времени, нельзя преждевременно запускать материал в производство. Использование времени в качестве основы механизма является не только более естественным (а значит, легче принимается на производстве), но также имеет то преимущество, которое делает его подходящим для нестабильных производств — он гораздо менее чувствителен к нарушениям в потоке.

Надежность механизма, основанного на времени, объясняется тем фактом, что он ограничивает общий объем работы в системе напрямую, а не путем ограничения объема работы между каждыми двумя рабочими центрами. На поточных линиях или в системах, использующих Канбан, запасы, которым разрешено быть между рабочими центрами, ограничены до минимума (обычно намного меньше чем час работы). Следовательно, когда рабочий центр выходит из строя на более или менее значительное время, следующие за ним по потоку рабочие центры практически сразу оказываются на «голодном пайке», а работа центров, расположенных перед вышедшим из строя, блокируется. Когда для любого рабочего центра суммарная потерянная мощность в течение времени, когда у него не было работы или она была заблокирована, превышает его существующую избыточную мощность, проход компании снижается. Уязвимость поточных линий и системы Канбан вызвана тем, что нарушения, возникшие в одном из рабочих центров, приводят к потере мощностей предыдущих и последующих в потоке рабочих центров. Это явление (практически) отсутствует в условиях применения механизма, основанного на времени, поскольку работа нигде искусственно не тормозится.

Сложность использования решения, основанного на времени, состоит в том, что для каждого клиентского заказа мы должны запустить в производство соответствующие сырьевые материалы за определенное время до даты отгрузки готового продукта. Но как рассчитать это время? Когда в производственных компаниях стали появляться компьютеры (в начале 60-х), казалось, что наконец появился подходящий инструмент для того, чтобы справиться с бесконечным количеством данных и расчетов для определения времени запуска каждого материала и заказа. В течение десяти лет во многих компаниях мира было разработано большое количество программ — специально предназначенных для этой цели. К сожалению, надежды на улучшение потока и снижение запасов НЗП так и не стали реальностью.

Проблема в том, что время, необходимое для превращения сырья в готовое изделие, в гораздо большей мере зависит от того, сколько ему приходится проводить в очередях (в ожидании, пока освободится ресурс, работающий над другим заказом, или в ожидании недостающих для сборки компонентов), чем от чистого машинного времени изготовления этого изделия. Общеизвестно, что практически в любом производстве (за исключением тех, которые используют поточные линии и систему Канбан) время непосредственной обработки деталей составляет всего лишь около 10% длительности общего производственного цикла. В результате решение о том, когда запускать материал, определяет, где и насколько большие возникнут ожидания, а это, в свою очередь, определяет, сколько времени будет затрачено на производство заказа, что подсказывает, когда запускать материал. Мы столкнулись с проблемой «курицы и яйца». В 70-е годы было предложено решение этой проблемы путем последовательного повторения процедуры: запустить компьютерную систему (MRP с замкнутым циклом — ПО для планирования потребности в материалах) для расчета; проверить полученное планируемое превышение загрузки (очереди) на различных единицах оборудования; изменить даты отгрузки для устранения превышения загрузки; повторять этот процесс до тех пор, пока не будут ликвидированы все заметные перегрузки. Это предложение не прижилось, поскольку опыт показал, что сколько бы раз процесс ни повторялся, превышение загрузки просто перемещалось с одного типа ресурсов на другой.

В результате уже в 70-х это программное обеспечение перестало использоваться для точного определения времени запуска материала в производство, а вместо этого оно ограничилось предоставлением более точной информации о количестве (и времени) заказа сырьевых материалов у поставщиков. Введенное официальное название для этих систем отражало основной способ их использования — планирование потребности в материалах (Material Requirements Planning, MRP).[11]

Тот факт, что эти титанические усилия не привели к возникновению основанного на времени практического механизма (который указывал бы, когда не нужно производить), не должен рассматриваться как доказательство того, что подобный механизм не может быть разработан для менее стабильных производственных сред — тех, которым надо соблюдать сроки поставки в условиях нестабильного потока заказов. Этот факт также не должен препятствовать нашим намерениям использовать время в качестве основы для такого практического механизма. Но он должен предостерегать против попыток заложить в основу такого механизма бесконечное количество данных и расчетов. Необходим подход, похожий на взгляд с высоты птичьего полета.

Возвращаясь к основам, следуя концепциям цепи поставок, вспомним, что целью является улучшение производственного потока — снижение времени производственного цикла. Принятие времени (вместо пространства для складирования или количества запасов) как основы механизма, указывающего производству, когда не производить, требует, чтобы мы старались запускать в производство материалы за относительно короткое время («точно в срок») до даты отгрузки этого заказа. Но что мы имеем в виду, говоря «точно в срок»? Даже несмотря на то что термин «точно в срок» (JIT) является ключевой концепцией бережливого производства, его использование скорее фигурально. В Lean, производя что-либо «точно в срок», мы определенно не имеем в виду то, что деталь, над которой мы только что работали, должна быть в зоне отгрузки и готовой к отправке в следующую секунду… или минуту… или час. На самом деле, скорее всего, даже в самой лучшей системе Канбан эта деталь не начнет обрабатываться следующим рабочим центром немедленно (подобный вывод можно сделать из того, что полные контейнеры обычно находятся в ожидании между рабочими центрами). Так какой промежуток времени мы имеем в виду, говоря «точно в срок»? Более конкретно: если мы хотим избежать перепроизводства, ограничивая запуск материала в производство, с каким опережением по времени относительно даты поставки заказа мы должны запустить материал в производство?

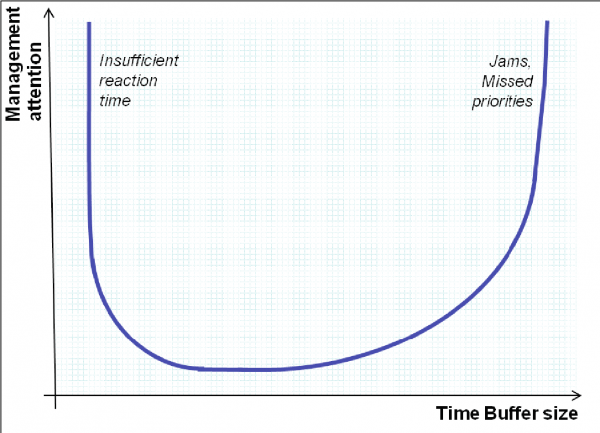

Один из способов найти разумный ответ — изучить, как влияет выбор этого временного интервала на степень внимания руководства, необходимого для соблюдения всех сроков поставки. Предположим, что мы запустили материал в производство с опережением только на то время, которое реально требуется для его обработки оборудованием. Подобный выбор повлечет за собой необходимость непрерывного тщательного контроля со стороны руководства за выполнением операций, поскольку любая задержка на любой из операций или даже задержка при передаче с одной операции на другую повлечет за собой срыв срока поставки. Более того, потребуется составление детального графика обработки, чтобы не появились очереди, так как любая очередь вызывает задержку. Несомненно, такой выбор не является практичным, поскольку даже бесконечного внимания руководства было бы недостаточно для соблюдения всех сроков поставки. Мы должны выбрать более длинный интервал времени, который содержит подстраховку, для того чтобы покрыть эти задержки. Из-за необходимости подстраховаться интервал времени, с опережением на который (от даты отгрузки) производится запуск материала в производство, называют «буфером времени».

Выбор более длинных буферов времени увеличивает время производственного цикла и объем НЗП, но, поскольку более длинный буфер означает больше времени для подстраховки, ожидается, что при значительно меньшем внимании руководства больший процент заказов будет завершен вовремя или раньше даты поставки. Это верно для относительно коротких буферов времени, но когда размер буфера значителен, начинает проявляться другой — неприглядный — феномен. Необходимо помнить, что чем больше размер буфера, тем раньше материал запускается в производство, и значит, тем большее количество заказов находятся в производстве одновременно. Когда в цехе слишком много заказов, начинают возникать заторы в потоке. Чем больше заторов — тем большее внимание менеджеров требуется для определения приоритетов. Количество требуемого внимания руководства — функция размера выбранного буфера времени (эта зависимость схематично показана на рис. 1).

- По вертикальной оси — Внимание руководства

- По горизонтальной оси — Размер буфера времени

- С левой стороны кривой — Недостаточное время реагирования

- С правой стороны кривой — Заторы, упущенные приоритеты

Рисунок 1. Взаимозависимость времени буфера и необходимого внимания руководства.

Предприятия, внедрившие системы Форда и Оно, имеют среднее время производственного цикла всего в несколько раз больше, чем машинное время, и руководству не надо уделять практически никакого внимания тому, чтобы указывать персоналу в цехах, над чем им сейчас работать. Они определенно располагаются в левой части пологого участка этой кривой. Но в каком же месте данного графика находится подавляющее большинство производственных компаний, которые используют общепринятые способы управления? Как мы уже говорили, на заводах с привычным управлением партии деталей пребывают в обработке только около 10% времени производственного цикла. Около 90% времени партии проводят в ожидании либо занятых ресурсов, либо недостающих для сборки компонентов.

Форд и Оно научили нас тому, что мы не должны принимать существующие размеры производственных партий как неизменные; что «экономически обоснованный размер партии» не является экономически обоснованным; и что вместо этого мы можем и должны бороться за «партию в одну единицу». Вооружившись этой убежденностью, легко осознать: когда партия обрабатывается (за исключением некоторых процессов типа смешивания или затвердевания), работа ведется только над одной из деталей, все остальные в это время находятся в ожидании. Это означает, что в компаниях, где используется общепринятый способ управления производством, а размер партии превышает 10 единиц (что бывает на подавляющем большинстве предприятий), машинное время на самом деле составляет менее 1% от времени цикла. Существует еще одно явление, типичное для таких производств — независимо от того, как организована официальная система определения приоритетов работы над заказами (если таковая вообще существует), реальная система приоритетов выглядит так: «срочно», «крайне срочно» и «бросьте все, делайте вот это!». Подобные компании, несомненно, находятся высоко с правой стороны кривой графика зависимости количества внимания руководства от размера буфера времени (рис. 1).

Когда предприятие расположено на правом восходящем участке графика, это означает безвыигрышную ситуацию. Производственные циклы слишком велики (по отношению к машинному времени), запасы НЗП также велики, и в большинстве случаев, несмотря на пристальное внимание руководства, компания имеет низкий (менее 90%) уровень выполнения заказов в срок. Если мы понимаем, что при выборе более короткого временного буфера (и перемещении на плоский участок графика) ситуация значительно улучшилась бы, то возникает вопрос: почему получается так, что подавляющее большинство компаний с традиционными подходами к управлению продолжают оставаться в такой безвыигрышной ситуации?

Ответ был дан Фордом и Оно. Своей работой они определенно доказали, что наперекор всеобщему убеждению стремление добиться того, чтобы ресурсы постоянно работали, не является рецептом эффективного производства. Напротив, справедлив совершенно противоположный подход — чтобы добиться эффективного производства, необходимо отказаться от показателей локальной эффективности. Но компании с общепринятыми методами управления стремятся достичь полной загрузки ресурсов. Если оборудование, расположенное ранее по потоку, не являются «бутылочными горлышками» (а это реальность для подавляющего большинства компаний), время от времени они будут оставаться без работы. Чтобы это предотвратить, в производство запускаются материалы, необходимые для более поздних заказов (или даже для прогнозируемых заказов). Неизбежное следствие — длинные очереди. Они приводят к тому, что некоторые заказы не выполняются вовремя, что расценивается следующим образом: материал необходимо запускать в производство раньше. Также это расценивается как нехватка производственных мощностей. Нетрудно представить себе, как подобные усилия «толкают» компанию по графику вверх и вправо.

Хорошей отправной точкой для улучшения потока будет выбор времени буфера, равного половине существующего в настоящий момент времени производственного цикла. Такой выбор гарантирует, что компания окажется на плоской части графика. Нет смысла тратить время на поиск или расчет оптимальной точки — немедленные результаты слишком значительны, чтобы откладывать их получение, а последующие усилия по балансированию потока изменят саму эту кривую.

Ограничение запуска материала в производство временем буфера (равным половине текущего производственного цикла) значительно улучшит уровень выполнения заказов в срок, сократит время производства на 50% от того, которое имеется сейчас, и снизит уровень НЗП более чем вдвое.

Нельзя ожидать, что это изменение само по себе способно приблизить уровень выполнения заказов в срок к 100%. Дело в том, что в производстве все еще находится много заказов, перед ресурсами есть очереди, и, если оставить на волю случая определение последовательности обработки заказов, многие из них будут завершаться с опозданием.

Нужна система определения приоритетов. Но необходимость ее не должна открыватьпуть для сложных алгоритмов определения этих приоритетов. Количество заказов постоянно колеблется; состав работ меняется от заказа к заказу; размер очереди постоянно изменяется. И не будем забывать, что существуют нарушения в потоке; короче, мы говорим о производственной среде с высокой степенью неопределенности. Опыт, перенесенный Шугартом в производство из физики и ставший всемирно известным благодаря Демингу, свидетельствует о том, что попытки быть более точным, чем «шум» (в нашем случае — использовать сложные алгоритмы, которые учитывают каждый из возможных параметров среды, имеющей высокий уровень неопределенности), не улучшают, а ухудшают результаты, и итогом же, с большой вероятностью, будет не улучшение, а ухудшение уровня выполнения заказов в срок.

Простая и четкая система определения приоритетов возникает, когда мы осознаем, что размер буфера времени, равный половине времени нынешнего производственного цикла, все равно значительно больше, чем машинное время. И так как он заметно снижает количество заторов в потоке, то безо всякого вмешательства выполнение многих заказов будет завершено в течение первой трети временного буфера, а выполнение подавляющего большинства — в течение первых двух третей буфера времени. Исходя из этого, приоритеты назначаются на основании механизма управления буфером. Для каждой партии отслеживается время, прошедшее с момента запуска в производство. Если прошло менее одной трети временного буфера, цвет приоритета — зеленый, если более одной трети, но менее двух третей, цвет приоритета — желтый, если больше двух третей — красный, а если дата выполнения заказа уже прошла — черный. «Черные» партии имеют приоритет перед «красными» и так далее. Если две партии имеют одинаковый цвет, то попытки решить, которую из них нужно обрабатывать первой, являются отличным примером стремления быть более точным, чем «шум» в системе.

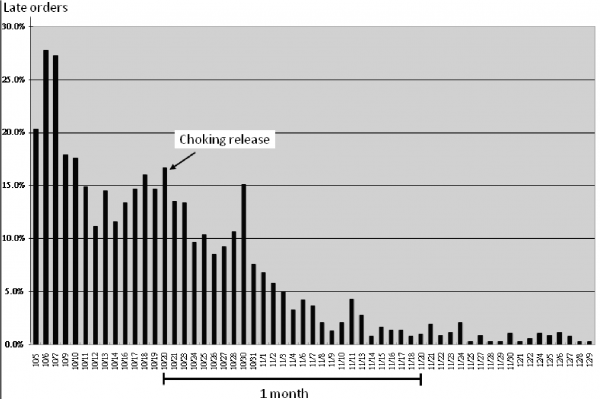

Провести внедрение подобной системы в производство относительно легко. На первом этапе не требуется никаких физических изменений, кроме придерживания запуска материала в производство (то есть запускать материал с опережением относительно даты отгрузки на время, равное половине существующего производственного цикла) и распоряжения персоналу — следовать цветовой системе приоритетов. Эффект окажется впечатляющим, особенно по сравнению с приложенными усилиями. Рисунок 2 показывает эффект (и скорость его достижения) только от этого первого шага. Эти данные, отображающие количество заказов, опоздавших по срокам выполнения, получены из первых рук от предприятия (численность его персонала — около 2000 человек), производящего тысячи различных видов металлической кухонной утвари.

- Вертикальная ось — Заказы, опоздавшие по срокам выполнения

- В центре графика Choking release — Начали придерживать запуск материалов

- Горизонтальная ось — 1 месяц

Рисунок 2. Эффект от придерживания запуска материалов в производство

Конечно, необходимо отказаться от показателей локальной эффективности, иначе давление, вынуждающее к раннему запуску материала в производство, продолжится. Опыт показывает, что быстрота, с которой каждый на производстве осознает положительный эффект от нововведения, практически устраняет сопротивление изменениям. Но в большинстве производственных сред все еще остаются заказы, опаздывающие по срокам выполнения, и существует огромный потенциал для улучшения, которым нужно воспользоваться.

Четвертая концепция — фокусирующий процесс балансирования потока — также должна быть превращена в практический механизм и внедрена на практике. Первый шаг в балансировании потока сравнительно прост. Придерживание запуска материала в производство выявляет значительную избыточную мощность, которая ранее была замаскирована. Но, вероятно, что некоторые рабочие центры имеют меньшую избыточную мощность, чем остальные. Эти рабочие центры заметны, так как перед ними выстраивается очередь из заготовок. Отказ от показателей локальной эффективности помогает определить простые действия для увеличения их мощности. Такие действия направлены на то, чтобы рабочий центр с ограниченной мощностью не простаивал во время обеда или пересменки и чтобы часть работ была перенесена с данного рабочего центра на другие, менее эффективные, но имеющие значительную избыточную мощность, и так далее.[12] Поскольку вышеописанные действия добавляют рабочим центрам, создающим очереди, мощность, очереди становятся короче, и меньшее количество заказов попадает в красную зону буфера. Это означает, что время буфера становится излишне большим. Эффективное правило изменения размера буфера без риска поставить под угрозу выполнение заказов в срок — уменьшать буфер, когда количество «красных» заказов становится менее 5% от общего числа заказов, и увеличивать, если доля «красных» заказов — более 10%.

Компания, которая последует этим правилам, через несколько месяцев обнаружит, что ее уровень выполнения заказов в срок очень вырос, значительно сократился цикл производства и что у нее имеются большие избыточные мощности. Именно тогда компания сталкивается с действительным вызовом. В прошлом, иногда (слишком часто) высшее руководство реагировало на высвобождение избыточной мощности указанием «привести в соответствие» мощности и за счет этого снизить затраты. Это серьезная ошибка. «Избыточная мощность» — это люди, которые только что помогли компании достичь улучшений, и, как следствие, «в награду» они или их коллеги теряют работу. Во всех случаях, когда предпринимались подобные действия, неизбежный «ответный удар» очень быстро ухудшал результаты работы завода, которые становились даже хуже, чем до введения изменений. Будем надеяться, что подобное поведение высшего руководства осталось в прошлом.

Более разумный способ — применять избыточные мощности с максимальной выгодой, помочь службе продаж использовать улучшения в производстве, для того чтобы поднять продажи. Увеличение объема продаж легко может привести к появлению настоящих «бутылочных горлышек». Игнорирование ограниченной мощности ресурсов — «бутылочных горлышек» при обещании сроков поставки по новым заказам ухудшит уровень их выполнения в срок, и вследствие неудовлетворенности клиентов продажи резко упадут. Очень важно «упрочнить» связь между производством и службой продаж — вот что является настоящим вызовом. Должна быть внедрена система, при которой обещания по срокам исполнения даются только соответственно тому, с какого момента «бутылочное горлышко» будет иметь свободную мощность для обработки данного заказа.

График работы в ресурсе-«бутылочном горлышке» становится «барабанным ритмом» для работы над заказами, «буфер времени» переводит даты поставки в даты запуска производства, и действия по придерживанию запуска материала напоминают «канат», связывающий заказ с запуском материала. По этой причине прикладное решение теории ограничений, основанное на времени, получило известность как система «барабан-буферканат», или сокращенно ББК.

В настоящее время широко распространены эксперименты по совершенствованию процесса, чтобы добиться дальнейшего улучшения производства на основе регистрирования и анализа причин возникновения «красных» заказов.

Пример Hitachi

Hitachi Tool Engineering Ltd., компания с оборотом в 24 млрд. иен, разрабатывает и производит более 20 тыс. видов режущего инструмента. Спрос на большинство товаров — эпизодический, а правила отрасли вынуждают запускать новые продукты в производство каждые 6 месяцев. Когда запущен новый ассортимент, прежний устаревает. Не удивительно, что здесь усилия по внедрению Lean не увенчались успехом.15

Введение механизма ББК в Hitachi Tool Engineering началось в 2000 году на одном из четырех заводов в Японии. Скачок уровня выполнения заказов в срок (с 40% до 85%), связанный со снижением в два раза объема НЗП и времени производственного цикла, вместе с возможностью поставлять на 20% больше продукции без увеличения количества работников, вдохновили компанию провести внедрение и на других своих предприятиях. К 2003 году ББК был внедрен на всех четырех ее заводах.

Значительное сокращение производственного цикла и существенно улучшившаяся реакция на поведение рынка позволили уменьшить количество запасов в цепи поставок — у дистрибуторов — с 8 до 2,4 месяцев продаж. Снижение уровня запасов значительно сократило срок возврата инвестиций у дистрибуторов, высвободило наличность и укрепило их отношения с Hitachi. Не удивительно, что дистрибуторы расширили предлагаемый ассортимент инструментов Hitachi, что привело к 20% увеличению продаж (в условиях стабильного рынка).

Реальный эффект обнаруживается, когда мы оцениваем конечные финансовые результаты деятельности этой компании в свете того, что в период с 2002-го по 2007-й год стоимость сырья (металлов) выросла значительно больше, чем цена продажи режущего инструмента. В подобных условиях прибыль компании должна была бы исчезнуть. Вместо этого годовая чистая прибыль до уплаты налогов компании Hitachi Tool Engineering увеличилась с 1,1 млрд. иен в марте 2002 года (за 2001—2002 финансовый год) до 5,3 млрд. иен в марте 2007 года — пятикратное увеличение прибыли за 5 лет. Норма прибыли Hitachi Tool Engineering выросла с 7,2% в 2002-м до 21,9% в 2007-м, это самый высокий показатель, когда либо достигнутый в этой отрасли.[13]

Рамки ББК

Как отмечалось ранее, любое прикладное решение основано на исходных посылках (иногда — скрытых) о производственной среде, и не следует ожидать, что решение будет работать в среде, для которой эти исходные посылки неверны. Исходная посылка, на которой основан ББК, очевидна: машинное время (время обработки) очень мало (<10%) по сравнению с нынешним временем производственного цикла. Это верно для очень многих (если не для большинства) типичных предприятий. Но для значительной части производственных сред, традиционно называемых проектными, это, конечно, не так. В проектной среде время обработки относительно велико, желание клиента поскорее получить завершенный проект вынуждает производство принимать на себя обязательства по срокам, которые всего в 2 (или, редко, в 3) раза больше, чем время обработки. Не удивительно, что показатель выполнения заявок в срок настолько плох, что никто и не ожидает завершения проекта вовремя, в рамках бюджета и в полном соответствии с требованиями; все знают, что чем-то придется поступиться. Но тот факт, что исходная посылка ББК не является действующей, не должен приводить нас к выводу, что ББК не подходит для проектной среды. Просто потребуется другой практический механизм, который будет учитывать относительно длительное время обработки.17

[1] Статья написана в 2008 году (ред.)

[2] Производственная система Toyota стала известна во всем мире сначала под именем Just-In-Time (точно в срок), а позже как Lean. В самой компании Toyota утверждают, что Lean не полностью отражает дух производственной системы Toyota из-за искажений при коммуникации и внедрениях

[3] Ford, Henry, Today and Tomorrow, Productivity Press, 1988 (впервые опубликована в 1926)

[4] Балансирование потока — это не то же самое, что балансирование производственных мощностей. Общая ошибка, встречающаяся при балансировании производственных линий, — это попытки увязать мощность рабочего центра с его загрузкой 5 Ohno, Taiichi, Toyota Production System, Productivity, Inc. 1988, р. IX (в предисловии издателя). Также необходимо отметить, что в этой и других книгах Оно полностью признаетзаслугу Форда в разработке основополагающих концепций

[5] Для уменьшения количества мест, в которых должны храниться контейнеры, вместо рабочих центров, состоящих из однотипного оборудования, Оно широко использовал U-ячейки

[6] Тем не менее в литературе, посвященной Lean, нет акцента натом, что TPS требует отказа от показателей локальной эффективности

[7] Ohno, Taiichi and Setsuo Mito, Just-In-Time For Today and Tomorrow, Productivity Press, 1988

[8] Первая статья была опубликована Ford W. Harris в Factory, The Magazine of Management, Сборник 10, Номер 2, февраль 1913, стр. 135-136, 152. С этого момента статьи на эту тему публикуются почти каждый месяц 10 Например, время замены пресс-форм на Тойоте сократилосьс 2-3 часов в 40-х годах до 3 минут в 60-х. (Оно пишет об этом в своей книге «Toyota Production System»)

[9] Liker, Jeffrey K., The Toyota Way, McGraw-Hill, 2004

[10] Mabin, Victoria J. and Balderstone, Steven J., The World of the Theory of Constraints, CRC Press LLC, 2000. Обзор международной литературы по ТОС выявил средний уровень достигнутых результатов: снижение времени производственного цикла на 70%, повышение уровня выполнения заказов в срок на 44% и увеличение оборота/прохода/дохода на 76%

[11] Orlicky, Joseph, Material Requirements Planning, McGraw-Hill Book Company, 1975

[12] Goldratt, Eliyahu M. and Cox, Jeff, The Goal: A Process of Ongoing Improvement, North River Press, 1984

[13] A Guide to Making Ever Flourishing Company — Production, Distribution, Marketing and Sales. Chukei Publishing, 2008. Satoru Murakami, Jun Takahashi, Shotarou Kobayashi p. 196—207 17 Goldratt, Eliyahu M., Critical Chain, North River Press, 1996.

15 Umble M., Umble E., Murakami S., “Implementing theory of constraints in a traditional Japanese manufacturing environment: the case of Hitachi Tool Engineering”, International Journal of Production Research, Vol. 44, No. 10, 15, May 2006, pp. 1863 — 1880

Оставить комментарий